Диагностирование судовых технических средств

11.09.2018

Судостроение

Проведен анализ современного состояния и требований к процессу диагностирования судовых технических средств. Рассмотрены особенности диагностирования судовых механизмов и оборудования, методов и средств контроля и мониторинга, обнаружение дефектов, величин измеряемых параметров, прогноза остаточного ресурса и др. с оценкой реального технического состояния объекта.

В. Сорокин, к.т.н., ЦНИИМФ

Диагностика представляет собой важную составляющую деятельности по обеспечению безопасности и эффективности технической эксплуатации флота.

Главное назначение современного диагностирования состоит в непрерывном автоматическом контроле технического состояния объекта, своевременном обнаружении отклонений контролируемых параметров от нормативных значений, идентификации и локализации дефектов, выработке стратегии последующих действий и прогнозирования ресурса. Системы автоматического контроля и диагностирования создаются на базе новейших информационно-вычислительных средств, программная часть которых опирается на фундаментальные и прикладные математические методы.

Задачи диагностики

Проблемы и процесс диагностирования приобретает особую актуальность в последнее время ввиду того обстоятельства, что в настоящее время состояние морского и речного флота характеризуется существенным уровнем физического и морального износа судов. Средний возраст морских, речных и рыболовных судов, стоящих на учете в Российском морском регистре судоходства (РМРС) и Российском речном регистре (РРР), составляет более 25 лет. Значительная часть судовых технических средств (СТС) имеет значительную или запредельную наработку и требует замены либо продления периода эксплуатации. Вопросы безопасной эксплуатации большинства современных судов РФ должны решаться с использованием современных средств диагностирования.

Современная диагностика опирается на достижения во многих областях знаний: опыт эксплуатации судовых энергетических установок, теория колебаний, теория механизмов и машин, теория распознавания образцов, теория информации, теория моделирования технических систем, вычислительная математика, технология электроники и информации, теория планирования эксперимента и др.

Система диагностирования позволяет непрерывно отслеживать техническое состояние СТС и давать рекомендации о дальнейшей эксплуатации. В частности, если результаты диагностирования показывают, что объект приближается к аварийной ситуации, то должно быть принято решение о прекращении его эксплуатации или о переходе на облегченный режим с одновременным принятием мер, обеспечивающих безопасность.

Разработка методов и технических средств автоматического контроля и диагностирования СТС (своевременное обнаружение неисправностей, локализация неисправностей основных узлов и агрегатов) и также прогнозирования ресурса состояния остается важнейшей задачей.

Сложившаяся в последние десятилетия система диагностирования СТС в связи с появлением и быстрым развитием измерительных и информационных технологий требует их реализации в системах автоматического контроля технического состояния (ТС) СТС.

Главной задачей технического диагностирования является заблаговременное обнаружение возможных дефектов, поломок, определение технического состояния, исключение аварий и других неисправностей без разборки. Раннее обнаружение неисправностей позволяет корректировать программы технического обслуживания и ремонта и делать это в благоприятных условиях, например во время стоянки судна в порту, сократить потребности в запасных деталях за счет своевременной их замены; повысить надежность и эффективность эксплуатации (СТС).

Теоретическая база диагностирования основывается на зависимостях между состояниями технического объекта и его отображениями в диагностических параметрах – признаках (ДП). Во время работы объекта, как правило, диагностирование производится в условиях ограниченной информации по данным косвенных параметров. В этих условиях большая роль в распознавании неисправностей отводится диагностическим моделям: системе функциональных зависимостей искомых признаков состояния от контролеспособных параметров.

Современные компьютерные технологии располагают программами, позволяющими выполнять автоматизированный контроль и техническое диагностирование любых СТС. Существует довольно много диагностических систем контроля и диагностирования СТС. Практически все они реализуют один и тот же принцип: непрерывная или периодическая регистрация контрольных параметров с выводом их на экран монитора (прибора), сопоставление результатов с эталонными значениями, полученными во время приемо-сдаточных испытаний, и, в зависимости от результатов сравнения, выдача предложений и рекомендаций по мерам предупреждения отказов и сбоев.

Последние годы ознаменованы ужесточением международных требований к безопасности морского судоходства. Использование судовых энергетических установок (СЭУ) выдвигает задачу необходимости обеспечения безопасной эксплуатации комплексов в ряд первоочередных.

Одним из наиболее актуальных вопросов безаварийной эксплуатации СТС является определение их технического состояния (ТС) на базе безразборной диагностики и неразрушающего контроля. При этом как для надзорных органов, так и эксплуатационников необходима разработка и совершенствование требований к СТС и их элементам. Таким образом, важным направлением в комплексе работ по повышению эксплуатационной надежности СТС следует признать разработку требований по их контролю на основе диагностирования технического состояния.

Задача мониторинга технического состояния дизеля как самостоятельного СТС усугубляется как эксплуатационными факторами (работа комплексов преимущественно в тяжелых условиях при переменных нагрузках), так и недоступностью ряда элементов комплексов для прямого контроля. Ввиду того, что дизель является базовым элементом, отказ в работе которого приводит к остановке судна с возможной аварийной ситуацией и непредсказуемыми последствиями, разработка мер, направленных на повышение качества контроля ТС и снижение уровня отказов объектов в эксплуатации, является очевидной необходимостью.

Судовые дизельные энергетические установки (СДУ) в настоящее время применяются на судах всех типов и назначений: ледоколах, судах ледового плавания, пассажирских, наливных, сухогрузах, балкерах, буксирах и др. Преимуществом этих движительных комплексов являются их более высокая пропульсивная эффективность, низкая виброактивность, упрощение компоновки и монтажа механической установки, хорошие весовые и габаритные показатели и др.

Контроль технического состояния механизмов энергетической установки имеет непосредственное отношение к обеспечению безопасности мореплавания, и введение требований РМРС к системам мониторинга состояния полностью отвечает положениям Международного кодекса по управлению безопасностью (МКУБ).

Использование на судах систем мониторинга состояния СТС соответствует требованиям пунктов 10.2, 10.3 МКУБ по обеспечению передачи сообщений о любом их несоответствии с указанием возможных причин и корректирующих действий, понимая здесь под «несоответствием» технический дефект или неисправность, выявленные системой мониторинга до появления отказа, но требующие немедленного проведения технического обслуживания или ремонта.

Системы мониторинга

Применение систем мониторинга состояния соответствует также требованиям МКУБ о необходимости специальных мер по обеспечению надежности и проведению проверок оборудования, внезапный отказ которого может создавать опасные или аварийные ситуации. Системой освидетельствования на основе контроля технического состояния могут быть охвачены все объекты, внесенные в систему планово-предупредительного обслуживания. На основании требования п. 10.3 МКУБ должно быть выделено оборудование, внезапный отказ которого может привести к аварийным ситуациям. К такому оборудованию, естественно, относятся СДУ. Техническое наблюдение, включая классификационные освидетельствования, основанные на анализе технического состояния объекта и оценке риска, должны базироваться на планово-предупредительном техобслуживании с контролем рабочих характеристик и определением диагностических параметров.

Проведение мониторинга технического состояния СТС предупреждает появление отказов на ранней стадии и дает возможность вносить коррективы в схему технического обслуживания для минимизации риска.

Вопросы контроля технического состояния промышленных и транспортных технических средств в эксплуатации нашли отражение в требованиях ряда стандартов ИСО (Международная организация по стандартизации), разработанных в области технической диагностики. Большинство этих документов введены в России как национальные стандарты и, как правило, имеют аутентичный перевод.

Общие требования к методам контроля, критериям оценки и видам технического состояния изложены в стандарте ISO 17359:2003.

Для диагностирования судового оборудования необходимо проводить измерение и анализ комплекса параметров, отражающих техническое состояние конкретного технического средства. В общем случае стандартом ISO 17359:2003 регламентируются следующие параметры контроля и оценки технического состояния:

• входная и выходная мощность, КПД;

• температура, давление и степень сжатия;

• частота вращения, крутящий момент;

• расход, трибологические свойства и загрязненность масла;

• вибрационные параметры и акустические характеристики;

• герметичность емкостей и утечки рабочей среды;

• износ деталей и коррозионные разрушения.

В стандарте ISO 13380:2002 для основных типов машин (ДВС, турбины – паровые и газовые, компрессоры, насосы, вентиляторы, электродвигатели и электрогенераторы) приведены наиболее типичные неисправности, их признаки и диагностические параметры, позволяющие контролировать техническое состояние.

Анализ стандарта ISO 13380:2002 показывает, что оценка технического состояния энергомеханического оборудования и судовых конструкций на основе контроля диагностических параметров предполагает комплексное использование параметрической, трибологической, вибрационной и других методов диагностики. Многолетний практический опыт контроля технического состояния судовых механизмов показывает, что вибрационный метод является одним из наиболее информативных. Одним из условий практической реализации этого метода является наличие норм вибрационного состояния различных машин и механизмов.

Вопросы нормирования вибрации различных типов машин регулируются требованиями ряда межгосударственных и национальных стандартов РФ (ГОСТ И ГОСТ Р). В стандартах ISO и ГОСТ представлены нормы вибрации на не вращающихся частях для различных крупных стационарных промышленных машин. Для оценки состояния машин по абсолютному значению вибрации (характеризующие зоны состояния (A, B, C) введен дополнительный критерий оценки состояния – по изменению значений параметров в процессе эксплуатации.

В пакете стандартов ISO 10816 стандартом рассматриваются оценки среднеквадратических значений (СКЗ) виброперемещения, виброскорости и виброускорения в полосе частот от 2 до 1000 Гц. Для двигателей с различным расположением цилиндров (вертикальным, оппозитным и V-образным) регламентируется местоположение точек измерения параметров вибрации.

В связи с тем, что в настоящее время разработано и введено в действие достаточно много стандартов по вибрационной диагностике, то с целью их систематизации в стандарте ISO 13373–1:2002 изложены общие требования виброконтроля машинного оборудования. Обобщены основные положения по выбору аппаратной части: средств измерения (on-line или off-line), усилителей сигналов, преобразователей, а также указаны требования по условиям крепления и мест установки датчиков на частях машины. В соответствии со стандартами кратко даны основные рекомендации по проведению измерений абсолютной и относительной широкополосной вибрации.

В стандарте даны рекомендации и изложена важная информация, необходимая для создания требований к средствам измерения вибрации, методикам их проверки, в том числе при аттестационных испытаниях. В частности, следует выделить описание особенностей устройств и применения типовых рабочих характеристик трех основных видов преобразователей: акселерометров, велосиметров и датчиков перемещения. Для всех основных промышленных машин указаны контролируемые параметры вибрации, наиболее предпочтительные места установки, ориентация и типы датчиков. Более конкретная информация по контролю и нормам каждого из этих типов машин представлена в соответствующих частях стандартов ISO 10816 и ISO 7919.

В современных стандартах ISO и ГОСТ Р отмечается, что метод определения вибрации в широкой полосе частот в ряде случаев не является достаточным для оценки технического состояния машины. В них показана необходимость применения анализа частотных составляющих вибрации, их фазовых соотношений, огибающей, спектрального анализа и других методов, нашедших широкое применение. В стандартах ISO, разрабатываемых в последнее время, указываются общие рекомендации для применения различных методов анализа. Основные положения для проведения спектрального анализа приведены в ISO 10816–6, где отмечены основные дефекты и гармоники вибрации (1х, 2х и т.д.), на которых они проявляются.

Анализ стандартов ISO и вводимых в последние годы национальных стандартов подтверждает правильность подходов в области контроля и оценки технического состояния СТС, реализованных ЦНИИМФ в РД 31.20.50–87 и в целом ряде разделов правил и руководств РМРС, в соответствии с которыми выполняется диагностирование объектов наблюдения для обеспечения проведения безразборного освидетельствования.

Особое внимание при диагностировании необходимо уделять обеспечению требуемого уровня достоверности результатов контроля и прогнозирования изменения состояния. В стандарте ISO 13379:2003 по балльной шкале регламентированы различные факторы, отражающие возможность обнаружения неисправности, точность диагностирования и прогнозирование, правильность используемого метода при контроле состояния и риск повреждения машины от воздействия неисправности. Указанные основные положения по определению количественных характеристик этих параметров с применением современной вычислительной техники позволяют определить в том числе и эффективность системы диагностики.

Нормы вибрации большинства СТС, которые используются при вибрационном контроле состояния механизмов и оборудования, а также требования к измерению вибрации приведены в правилах РМРС.

На основе анализа стандартов ISO и ГОСТ, опыта в разработке и применении методов и средств технического диагностирования в отношении объектов на морских судах в таблице 1 представлены диагностические параметры, характеризующие техническое состояние судовых механизмов и устройств. Безразборная технология оценки состояния и, как следствие, освидетельствование СТС включают методы и средства вибрационного анализа, инфракрасной термографии (бесконтактное измерение температуры), анализа смазки, анализа теплотехнических характеристик тепловых двигателей, тока электрических машин и др.

Системы мониторинга технического состояния, обеспечивающие проведение контроля технического состояния СТС и их безразборного освидетельствования, могут быть выполнены на базе встроенных (стационарных) систем мониторинга состояния, переносных средств контроля или сочетать в себе и то и другое.

Встроенные системы мониторинга технического состояния СТС, как правило, должны быть структурно совмещены с системами централизованного контроля и иметь возможность использовать данные, полученные от датчиков системы централизованного контроля.

Переносными средствами контроля и методиками их использования суда могут быть оснащены во время строительства или в период эксплуатации.

Нормативным документом МАКО (Международная ассоциация классификационных обществ), определяющим общий принцип освидетельствования на основе плановой системы технического обслуживания и мониторинга технического состояния, является УТ Z20 Planned Maintenance Scheme (PMS) for Machinery.

Унифицированное требование МАКО УТZ20 определяет основные положения освидетельствований с использованием систем мониторинга состояния объектов.

При поверке и калибровке средств контроля технического состояния необходимо учитывать требования МАКО УТ Z19 Cаlibration of Measuring Equipment. Требования предусматривают, что осмотровое, измерительное и испытательное оборудование, которое используется при принятии решений, связанных с классификацией или освидетельствованием, должно быть идентифицировано (иметь свидетельство) и откалибровано в соответствии с признанным национальным или международным стандартом.

Достоверность прогноза

Тридцатилетний опыт диагностирования технического состояния СТС, накопленный ЦНИИМФ, показал, что наиболее информативным методом является комплексный, включающий, как правило, комбинацию из вышеуказанных способов. Сочетание различных методов позволяет повысить достоверность прогноза, исключить ложные предпосылки и более объективно идентифицировать вероятные неисправности. В настоящее время комплексный метод диагностирования СТС регламентируется нормативными документами. Важной задачей является построение структурно-функциональной модели для комплексного диагностирования и выбора наиболее значимых диагностических признаков.

Мониторинг СТС должен заключаться в следующем:

• устанавливается наработка СТС и режимы его работы в эксплуатации;

• СТС как объект диагностирования выводят на заданный (принятый) режим диагностирования;

• измеряют диагностические параметры, в т.ч. внешние условия и управляющие воздействия;

• устанавливают, для каких неисправностей диагностические параметры вышли за пределы допуска категорий технического состояния, требующих проведения регулировок, технического обслуживания (ТО) или ремонта;

• прогнозируют изменение диагностических параметров (тренд) и, как следствие, появление определенных неисправностей;

• даются рекомендации о необходимости ТО и/или ремонта.

Конечной целью диагностирования является повышение качества и достоверности контроля и прогноза ТС путем сочетания оптимальной периодичности планово-предупредительного обслуживания с возможным обслуживанием по фактическому техническому состоянию.

При контроле технического состояния освидетельствуемых СТС необходимо исходить из норм допустимых износов, зазоров, состояния рабочих поверхностей и других параметров, приведенных в инструкциях заводов и фирм-изготовителей, Правилах и Руководстве РМРС, нормативно-технических документах, рабочих картах и картах ТО, технических условиях и технологических инструкциях.

Техническое диагностирование должно определять и прогнозировать ТС как СТС в целом, так и ответственных деталей и узлов, а также проводить оперативный поиск неисправностей с выдачей рекомендаций по их устранению.

Требования к мониторингу ТС СТС должны включать следующие положения:

• рекомендации по использованию приборной базы, технологии и методики проведения диагностирования, нормы допустимых значений контролируемых параметров;

• требования к средствам и методам диагностирования, включая применение встроенных средств диагностирования;

• количественный и качественный состав диагностических параметров;

• алгоритм диагностирования;

• рекомендации по расположению контрольных точек на СТС с обеспечением доступа для установки измерительных преобразователей и измерительных устройств.

Поиск неисправностей в системе оценки технического состоянии СТС основан на сравнении текущих эксплуатационных значений рабочих параметров с эталонными значениями. В качестве эталонных параметров принимаются характеристики нового или отремонтированного механизма, полученные при заводских стендовых испытаниях или при сдаче судна на ходовых (специальных) испытаниях.

Идентификация неисправностей и состояния при освидетельствованиях производится квалифицированными специалистами-экспертами, путем сравнения степени отклонения текущих значений параметров от их эталонного и среднего значений, а также допустимых значений.

Для сравнения текущих (эксплуатационных) и эталонных (стендовых) значений диагностических параметров необходимо, чтобы они соответствовали одному и тому же режиму работы.

Поэтому для эталонных параметров желательно получить соответствующие зависимости от режимных факторов, в первую очередь частоты вращения гребного вала (винта) и нагрузки.

Точность измерения параметров определяется неизменностью условий измерений – в одних и тех же точках при постоянных внешних воздействиях и условиях.

Правильный выбор параметров должен решать следующие проблемы диагностирования: информативность параметров, возможность измерения, чувствительность. В силу ограниченных возможностей диагностических средств в отдельных случаях могут быть установлены только условия или ситуации, приводящие к той или иной неисправности. Эти условия и ситуации описываются набором (комбинацией) параметров.

Освоенные методы комплексного мониторинга

Измерение вибрации (вибрационный контроль) в соответствии с нормативными требованиями. Определение общего технического состояния СТС отдельных его узлов и агрегатов.

Мониторинг СТС с помощью встроенных и переносных универсальных средств диагностирования, а также контроль СТС с помощью указанных систем позволяет производить его полную диагностику, включая параметрический, вибрационный, термометрический, акустический и другие виды контроля. Системы позволяют наблюдать, измерять и анализировать результаты с выдачей рекомендаций по ТО, также запоминать, записывать и сохранять в памяти информацию.

Анализ качества масла с помощью переносных портативных судовых лабораторий либо в береговых стационарных лабораториях. Определение качества масла, содержание в нем металлов (механических примесей), продуктов износа, воды и др. показателей.

Термометрия СДУ. Определение стационарными или дистанционными приборами температур деталей, узлов, поверхностей, рабочих сред.

Оптический контроль с помощью эндоскопов. Контроль состояния подшипников качения, зубчатых передач, закрытых узлов камер сгорания, элементов и вспомогательных механизмов.

Визуальный контроль. Осмотр состояния деталей и узлов дизеля.

Измерение ударных импульсов. Определение состояния подшипников качения, приводных агрегатов, редукторов, муфт, топливной аппаратуры дизелей и др.

Измерение плотности (герметичности) с помощью течеискателей. Определение герметичности сальниковых уплотнений, ресиверов и других закрытых объемов, плотности камер сгорания ДВС и др.

Контроль состояния деталей методом неразрушающего контроля (капиллярный, магнитопорошковый, вихретоковый, ультразвуковой и др.). Обнаружение дефектов типа несплошностей материала (трещины, поры, раковины, волосовины, расслоения и т.п.), а также внутренних дефектов (трещины, поры, неприставания, непровары и др.).

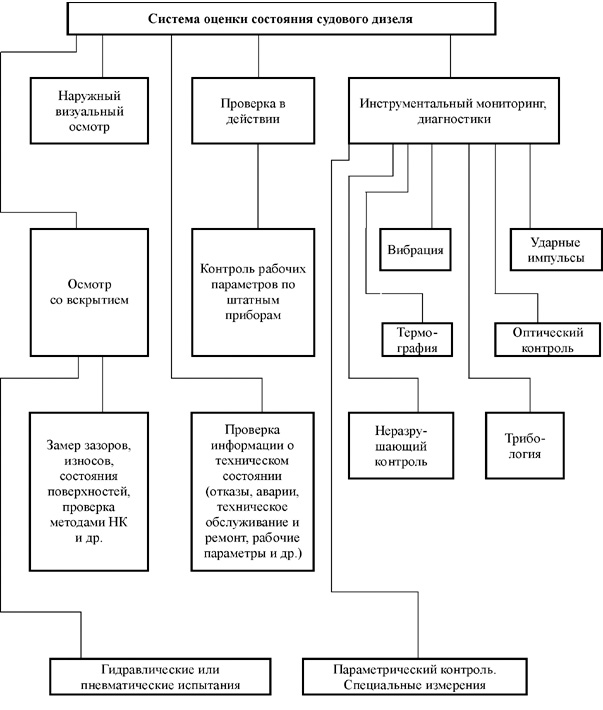

Из представленной на рис. 1 блок-схемы комплексного контроля СТС видно, что он включает сочетание традиционных методов, используемых при техническом наблюдении, и методов инструментального контроля, которые будут рассмотрены ниже.

Рис. 1. Блок-схема комплексного контроля СТС при техническом диагностировании

Вибрационный контроль СТС в эксплуатации. Вибрация при работе СТС является одной из его важнейших технических характеристик. Она позволяет судить о качестве конструкции и ее изготовлении, ухудшении технического состояния в эксплуатации, проверки приемлемости работы комплекса в конкретном режиме нагружения, реализации программы контроля состояния комплекса во время эксплуатации судовым экипажем и органами наблюдения и т.п.

Общий подход к оценке вибрации машин изложен в ГОСТ ИСО 10816–1, 3 – 2002 «Вибрация. Оценка состояния машин по измерениям вибрации на не вращающихся частях. Части (1-3)», которые конкретизируют требования к измерению вибрации для различных машин и могут быть приемлемы для СТС. Измеряемым параметром вибрации является среднеквадратичное значение широкополосного сигнала скорости, ускорения или перемещения, а также спектр вибрации в пределах заданного частотного диапазона.

Изложенные ниже предложения и требования представляют собой рекомендации по оценке вибрационного состояния СДУ с приводом по результатам измерений вибрации на неподвижных (стационарных) частях механизмов. Оценка вибрационного состояния основана на измерениях абсолютных значений параметров широкополосной вибрации.

Измерения вибрации с целью оценки состояния СДУ могут составлять часть приемочных испытаний при вводе судна в эксплуатацию, а также использоваться во время эксплуатации в программах технического обслуживания судовладельца и освидетельствования установки инспекторами РС или другого классификационного общества.

Термин «вибрационное состояние» используется как обобщенный, включающий один или несколько параметров (перемещение, скорость, ускорение), характеризующих вибрацию.

Измеряемые параметры. Измеряемыми параметрами являются среднеквадратичные значения (RMS, СКЗ) перемещения, скорости, ускорения.

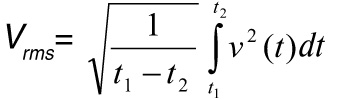

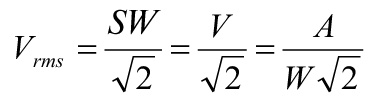

В общем случае среднеквадратичное значение скорости (V) вибрации на интервале времени от t1 до t2 определяют по формуле

,

,

В частном случае синусоидальной вибрации для среднеквадратичного значения скорости справедлива формула

,

,

где S, V, A – соответственно пиковое значение перемещения, скорости, ускорения;

v – мгновенная скорость;

W– угловая частота.

Аналогичные соотношения имеют место для перемещения и ускорения.

В процессе измерения широкополосной вибрации определяют среднеквадратичное значение виброскорости (в мм/с) в диапазоне частот от 2 до 1000 Гц. Виброскорость может быть выражена в логарифмическом масштабе (в дБ), при этом в качестве опорного значения используется величина 5·10-5 мм/с.

В случаях, когда измерение широкополосной вибрации должно быть дополнено анализом частотных составляющих, его проводят в том же диапазоне частот, что используют при определении параметров широкополосной вибрации.

При необходимости получения информации о спектре вибрации проводят частотный анализ (быстрое преобразование Фурье) в полосах частот постоянной ширины не более чем треть октавы с использованием анализатора с постоянной относительной шириной полосы частот.

Средства измерений. Измерительная система должна обеспечивать получение среднеквадратичных значений перемещения, скорости или ускорения в третьоктавных или октавных полосах частот.

Диапазон частот измерений должен составлять от 2 до 1000 Гц. Частотная характеристика измерительной цепи должна быть равна единице во всем диапазоне частот измерений ±10%. Все три параметра (перемещения, скорости, ускорения) могут быть получены в результате обработки сигнала с одного датчика вибрации с его последующим интегрированием (дифференцированием) при условии, что это не ухудшит точность измерений.

Для СДУ с низкой частотой вращения гребного винта (от 1 до 20 Гц) измерительная система должна соответствовать требованиям ГОСТ ИСО 2954–97 «Вибрация машин с возвратно-поступательным и вращательным движением. Требования к средствам измерений» ГОСТ 8.001–80 и 8.326–89.

Датчики вибрации и их крепление. Для обеспечения линейной частотной характеристики во всем диапазоне частот измерений и исключения попадания в этот диапазон резонансной частоты датчика измерения следует проводить с помощью малогабаритных датчиков скорости и ускорения массой менее 60 г.

Резонансная частота установленного датчика вибрации должна лежать вне диапазона анализа. Выбранный метод крепления должен обеспечивать достоверность данных во всем диапазоне измерений. Следует иметь в виду, что все элементы крепления, расположенные между датчиком и вибрирующей поверхностью, могут изменять коэффициент преобразования датчика и, следовательно, вносить погрешность в результаты измерений.

Наиболее надежным и рекомендуемым методом установки датчика является крепление на шпильке. Для этого в месте установки датчика высверливается отверстие, нарезают резьбу и на шпильку устанавливают датчик. При измерениях может использоваться также крепление датчика на магните, либо датчик может удерживаться вручную, т.к. максимальная частота измерений не превышает 1000 Гц.

При установке датчика стационарно он должен крепиться на шпильке. При этом поверхность контакта должна быть чистой и плоской.

Выбор точек измерений. Датчики вибрации должны устанавливаться в точках, которые удовлетворяют следующим требованиям:

• позволяют получить достоверную информацию о вибрационных характеристиках главных винторулевых колонок (ГВРК);

• характеризовать вибрацию, передаваемую на присоединенные и опорные конструкции;

• быть доступными для выполнения измерений.

Места установки датчиков должны соответствовать рекомендациям Правил РМРС, том 2, часть VII. «Вибрация механизмов и оборудования. Технические нормы».

В выбранных точках должна быть измерена наведенная (фоновая) вибрация при неработающей СТС. Она не должна превышать 30% (10 дБ) вибрации, наблюдаемой для работающего комплекса во время испытаний.

Анализаторы. Анализаторы должны обеспечивать обработку в реальном масштабе времени сигнал в диапазоне до 200 Гц. При работе не в реальном масштабе времени обработка данных должна быть осуществлена во всем диапазоне частот анализа.

Анализ в узкой полосе частот. Обработку в узкой полосе частот постоянной ширины применяют для выявления гармоник и боковых полок сигнала.

При этом для анализа сигнала в диапазоне до 100 Гц разрешение по частоте должно быть не более 1 Гц и не более 2 Гц в диапазоне до 500 Гц.

Характерные рабочие частоты вибрации основных узлов СДУ рассчитываются в соответствии с техническими данными СТС.

Метод испытаний. Измерения необходимо проводить на установившемся режиме работы при стабильных значениях рабочих температур и других параметров.

Измерения проводят на характерных режимах эксплуатации СТС при частотах вращения, соответствующих малому ходу (маневренный режим), среднему и полному ходам судна.

Если режим номинальной мощности (полного хода) для испытуемой установки по каким-либо причинам недостижим, измерения проводят в режиме максимально достижимой мощности (частоты вращения).

В целях обеспечения сопоставимости результатов и определения трендов при мониторинге СТС во время эксплуатации необходимо выполнять измерения на одних и тех же режимах работы и в одних и тех же точках.

При испытаниях необходимо следить за изменением вибрации при различных режимах в поисках точек, где вибрация увеличена. Если такие точки обнаружены, их включают в число точек, где должны быть проведены измерения вибрации.

При изменениях должны быть проанализированы методы обработки с целью определения диагностических признаков по категориям норм А, В и С (см. далее). Традиционные методы в частотной области – метод спектрального и спектрально-корреляционного анализа. Новые методы – метод кепстрального и вэйвлет-анализа. Математический аппарат для этих методов – преобразование Фурье.

Методы анализа ВАС во временной области (фильтрация, фазовая селекция, экстремальные значения и усредненная величина сигнала).

Оценка результатов измерений. Основные частоты возбуждения вибрации для основных СТС лежат в диапазоне от 2 до 1000 Гц. Однако для оценки вибрационного состояния всего СТС в целом на головных судах рекомендуется рассматривать более широкий диапазон, чем от 2 до 1000 Гц.

Для оценки вибрационного состояния должны быть известны хотя бы предельные среднеквадратичные значения виброскорости (ускорения), которые для условий эксплуатации трансформируются в три категории норм А, В, С (см. Правила РМРС том 2, часть VII).

А – состояние объекта после изготовления;

В – состояние объекта во время нормальной эксплуатации;

С – ухудшение технического состояния с вероятной неисправностью.

Назначается учащенный или непрерывный контроль либо проводится ТО или ремонт.

Протокол испытаний. Во время испытаний необходимо регистрировать всю существенную информацию, относящуюся к СДУ и используемым средствам измерений.

Необходимо указывать следующие данные:

• наименование фирмы-изготовителя СТС, его тип и характеристики, в том числе: мощность, частоту вращения, серийный номер, тип привода и его место и расположение, характеристики гребного винта (число лопастей, диаметр и др.);

• дату и место проведения испытаний;

• используемые средства измерений, в том числе модель, тип, серийный номер;

• данные результатов поверки средств измерений;

• способ крепления датчиков вибрации;

• режимы и условия работы СТС во время испытаний;

• верхнюю и нижнюю границы диапазона измерений широкополосной вибрации;

• точки, направления и результаты измерений;

• внешние факторы при испытаниях: фоновая вибрация, температура и давление окружающего воздуха и воды, волнение моря и др.;

• нормы допустимых значений вибрации;

• заключение о результатах испытаний.

Измерение ударных импульсов. Назначение ударных импульсов – определение состояния подшипников качения и качество их смазки у турбокомпрессоров для наддува дизелей электродвигателей, насосов, сепараторов, вентиляторов и т.д. Метод ударных импульсов может использоваться для оценки состояния топливных насосов высокого давления и форсунок дизелей, клапанов поршневых компрессоров и др. Метод также используется для оценки срывных явлений и кавитации в различных типах насосов.

Контроль качества смазочного масла. Отбор проб масла из СТС, различных механизмов выполняется в соответствии со стандартными требованиями с периодичностью, указанной в инструкции по эксплуатации, но не реже одного раза в год.

Нормальный процесс старения масла, выражающийся в постепенном изменении показателей, нарушается при проявлении неисправностей в СДУ или системе смазывания. При этом происходит значительное изменение одного или нескольких показателей, и масло быстро теряет свои эксплуатационные свойства.

Анализ масла должен содержать следующие показатели: содержание механических примесей; содержание воды; вязкость; содержание водорастворимых кислот и щелочей; показатели окисления масла.

В судовых условиях диагностирование состояния дизеля по контролю масла ограничено информацией экспресс-анализа, объем который определяется возможностями судовой лаборатории.

В береговых лабораториях анализ масла проводится в полном объеме.

Традиционный химический анализ проб масел дополняется анализами методом инфракрасной спектроскопии (ИКС), спектральным и феррографическим.

Получаемая таким образом полная информация о качественном состоянии и количественном составе пробы масла позволяет достоверно и своевременно оценивать состояние механизма, определять возможные неисправности. Качественный анализ локализует поиски мест проявившихся износов, а количественный – дает возможность устанавливать целесообразность и режим дальнейшей эксплуатации объекта контроля, определять сроки и объемы работ по техническому обслуживанию и ремонту.

Расход масла в эксплуатации определяется его доливами в расширительную или гравитационную цистерну и не должен превышать норм, указанных в инструкции по эксплуатации. Величина долива масла должна фиксироваться в судовой отчетно-учетной документации.

Контроль теплового состояния деталей и узлов. Измерения температуры рабочих сред (воздух, вода, масло, газ, топливо), а также деталей и узлов дизеля производится как по штатным контрольно-измерительным приборам, так и переносными приборами, к числу которых относится метод инфракрасной пирометрии.

Методы инфракрасной пирометрии относятся к бесконтактным методам измерения температур. Метод основан на приеме и регистрации инфракрасного (теплового) излучения от объекта наблюдения. По характеру получения информации различают приборы, предназначенные для локального измерения температур – пирометры излучения, и аппаратуру, позволяющую получать распределение температур (температурное поле) на поверхности объекта – тепловизоры.

Эти приборы обладают рядом существенных преимуществ – малая инерционная способность, отсутствие искажения температурного поля, проведение измерений на расстоянии, возможность измерения в труднодоступных местах, вращающихся деталей, а также деталей электрооборудования, находящихся под напряжением.

Пирометры излучения классифицируются по области их спектральной чувствительности, диапазону измеряемой температуры, отношением диаметра измеряемого пятна/расстояние до него.

Современные пирометры снабжены микропроцессорами, позволяющими измерять максимальные и минимальные температуры, средние температуры за время измерения, а также разницу между максимальной и минимальной температурой поверхности за период измерения в одной или разных точках поверхности. Приборы имеют функцию компенсации температурного воздействия окружающей среды.

Обнаружение неисправностей при осмотровых операциях. Осмотровые операции можно подразделить на два типа: простые визуальные наблюдения (осмотры) и осмотры при помощи оптических приборов – приборов внутривидения.

Осмотровые операции относятся к органолептическим методам обнаружения неисправностей, которые просто интерпретируются лингвистическими переменными. Например, осмотр отложений на деталях оценивается: небольшие, средние, большие. Лингвистические термины при этом соответствуют трем категориям технического состояния: A, B, C. К простым наблюдениям относится, например, наблюдение за дымностью выпускных газов дизелей, за качеством поворота судна при реверсировании и циркуляции и т.п.

Интроскопия (внутривидение) – осмотр (при необходимости с фиксированием изображения) внутренних полостей ГВРК без разборки через отверстия при помощи смотровых трубок со встроенной системой освещения объекта наблюдения в видимой области спектра (0,38…0,78 мкм).

Достоверность диагноза

Средства интроскопии – эндоскопы по типам смотровых трубок подразделяются на жесткие (как правило, линзовые), гибкие (волоконно-оптические) и микротелевизионные. Во всех типах эндоскопов используется волоконно-оптическое освещение. Диаметр и длина рабочей части характеризует «проникающую способность» смотровых трубок. Существуют конструктивные ограничения длины смотровых трубок в зависимости от их диаметра.

Неисправности, обнаруживаемые эндоскопами на деталях и элементах дизеля: наличие отложений, износа, трещин, коррозии, задиров, царапин и т.п.; повреждение деталей; состояние их рабочих поверхностей; обнаружение повреждений в труднодоступных местах для осмотра и др.

При составлении моделей обнаружения неисправностей следует учитывать схемы возникновения отказов: мгновенное повреждение, накопление изменений в конструкции (постепенное накопление, вызывающее в какой-то момент быстрое повреждение). В теории надежности различные неисправности механизмов рассматривают как случайные события. Случайность в данном случае является субъективным свойством, так как она связана с определенным ожиданием обслуживающего персонала, а не с характером физических процессов, происходящих в технической системе. Мгновенное повреждение, как правило, связано с мгновенным изменением условий эксплуатации, приводящим к повреждению объекта. Часто разрушение вследствие постепенного накопления повреждений обслуживающий персонал воспринимает как мгновенное повреждение в связи с тем, что признаки ее не были обнаружены.

Основные виды повреждений – термоусталостные, связанные с нарушением целостности и формы конструкций (механический износ, термические повреждения и отложения), обнаруживаются средствами диагностирования. Повреждения, связанные с появлением трещин, воздействием коррозии, обнаруживаются методами неразрушающего контроля (а также обмерами при разборке и визуальных осмотрах).

Кроме обнаружения собственно неисправностей необходимо выявлять также условия и ситуации, которые могут привести к зарождению неисправностей. Исследуя потенциально опасные ситуации, можно предсказать возможность возникновения неисправностей.

Диагностика ситуаций включается в программы обнаружения неисправностей.

Аналитические модели (характеристики) большинства технических средств, таких как дизеля, турбомашины различного назначения, насосы, теплообменники и др., основаны на закономерностях термогазодинамики и гидравлики, т.е. на теории этих объектов. Построение характеристик с использованием теории подобия позволяет уменьшить число переменных благодаря введению критериев подобия. Этим также достигается универсальность применения характеристик.

С появлением современной техники, портативных компьютеров, АЦР в виде визитной карточки, надежных неохлаждаемых датчиков давления диагностика двигателей стала значительно проще. Контроль ведется двумя методами – с отметчиком и без отметчика ВМТ (НМТ), когда привязка к ходу поршня осуществляется программным путем. Наряду с этим контроль вибрации в модуле основан не на одном методе, как обычно в отечественных и зарубежных аналогах, а одновременно на трех. Применение на морских судах подобной разработки будет способствовать повышению их надежности и безопасности.

Применение одновременно нескольких методов диагностирования позволяет повысить достоверность диагноза и охватить большее количество возможных неисправностей, в том числе и различные машины и механизмы.

Основными методами диагностирования в таком подходе являются:

• определение вибрации разнообразными методами;

• контроль рабочего процесса (по теплотехническим и электрическим параметрам);

• по анализу смазочного масла.

Возможно привлечение к определению технического состояния и других методов: эндоскопия, инфракрасная пирометрия и др.

При таком подходе удается повысить достоверность обнаружения неисправностей (по пропуску дефектов) до 0,93-0,95.

Группа приборов рабочего процесса охватывает анализ параметров рабочего процесса дизеля и газовой турбины, а также такие измерения, как торсиометрия, торсиография и др.

Группа приборов анализа масла и топлив позволяет быстро и качественно на рабочем месте проводить полный анализ смазочного масла, не уступающий по точности методам, которые установлены национальными стандартами. Кроме того, в комплект входит прибор для определения содержания железа в смазочном масле.

Программное обеспечение охватывает основные типы механического и электрического оборудования, позволяя в автоматическом режиме установить неисправность, ее причину и спрогнозировать состояние машины на заданный период эксплуатации. Программное обеспечение включает набор норм технического состояния для любых машин, решающие правила и рекомендации.

Х Х Х

За прошедший период в мировом и отечественном судоходстве в части применения и развития систем мониторинга энергетических установок произошли большие изменения. Результаты контроля и оценки фактического технического состояния судовых технических средств стали широко использоваться как при эксплуатации, так и при классификационных освидетельствованиях судов, что нашло отражение в положениях различных международных конвенционных документов и правил классификационных обществ.

В области технической диагностики судового энергетического оборудования достигнуты значительные успехи в создании современных средств диагностирования, позволяющих осуществлять мониторинг технического состояния СТС дизелей на различных этапах жизненного цикла судна.

Морские вести России №9 (2018)