Эффективность защиты корпуса судна от обрастания

07.02.2018

Морской транспорт

Защита подводной части корпусов морских судов от обрастания остается важной проблемой технической эксплуатации флота. От эффективности противообрастающих покрытий зависит продолжительность междокового периода. Наличие обрастания на корпусе и винторулевом комплексе оказывает существенное влияние на увеличение трения при движении судна.

Елена Атрушкевич, к.э.н., доцент кафедры маркетинга и логистики Высшей школы технологии и энергетики СПбГУПТД

Элеонора Соминская, к.т.н, заведующая сектором защиты от коррозии судов и портовых сооружений АО «ЦНИИМФ»

Егор Хитов, главный конструктор-заведующий отделом транспортной безопасности

на морском флоте АО «ЦНИИМФ»

Как предотвратить обрастания?

По зарубежным данным, расход топлива и эмиссия парниковых газов для корпуса с обрастанием по сравнению с гладким корпусом возрастает на 30-50%.

Ввиду того, что основные районы плавания российских судов проходят через районы контроля выбросов (ECA) – Балтийское и Северное моря, включая Ла-Манш, соблюдение норм выбросов для нашей страны имеет особую актуальность. Кроме того, Россия присоединилась к Международной конвенции МАРПОЛ 73/78 «По предотвращению загрязнения с судов».

Рабочий план, разработанный Комитетом по защите морской среды (КЗМС) для сокращения выбросов парниковых газов, включает принятие ряда мер:

• введение индекса энергетической эффективности (EEDI), который обяжет судостроителей и судовладельцев повышать энергоэффективность судов путем разработки, внедрения и применения инновационных технологий на всех этапах постройки, начиная с концепции проектирования;

• введение эксплуатационного коэффициента энергетической эффективности (EEOI) для уже существующих и новых судов, который обяжет судовладельцев контролировать энергоэффективность судов;

• внедрение судового плана управления энергоэффективностью (SEEVG) для новых и уже существующих судов, в котором перечисляются эффективные операционные меры снижения энергопотребления и доступные конструктивные модернизации с целью снижения потребления топлива.

Внедрение новейших технологий требует огромных финансовых и временных затрат.

Инновационные покрытия, разработанные для защиты подводной части корпуса, позволяют сократить расход топлива и тем самым значительно снизить количество вредных выбросов в атмосферу. Применение покрытий – это простое, но в то же время революционное и экономичное решение. Проблему повышения энергоэффективности и улучшения скоростных характеристик судов можно решить путем предотвращения обрастания подводной части корпуса и минимизации шероховатости наружной обшивки. Указанный подход доказал свою эффективность при создании самополирующихся покрытий в конце 70-х годов.

Исследования показывают, что биообрастание также может быть существенным путем переноса инвазивных водных видов. Биообрастание судов, входящих в воды государств, может приводить к акклиматизации инвазивных водных видов, которые будут представлять угрозу для жизни людей, животных и растений, экономической и культурной деятельности, а также водной среды.

К основным факторам, влияющим на обрастание, относятся следующие: географический район, время года, глубина погружения, загрязненность морского района, эксплуатационные режимы судна.

В северных районах обрастание развивается медленно. Период оседания личинок короткий, но может быть достаточно интенсивным. В умеренных широтах обрастание значительное и определяется весенне-летними пиками развития личинок. В тропических морях оседание личинок круглогодичное, непрерывное, а интенсивность обрастания значительная.

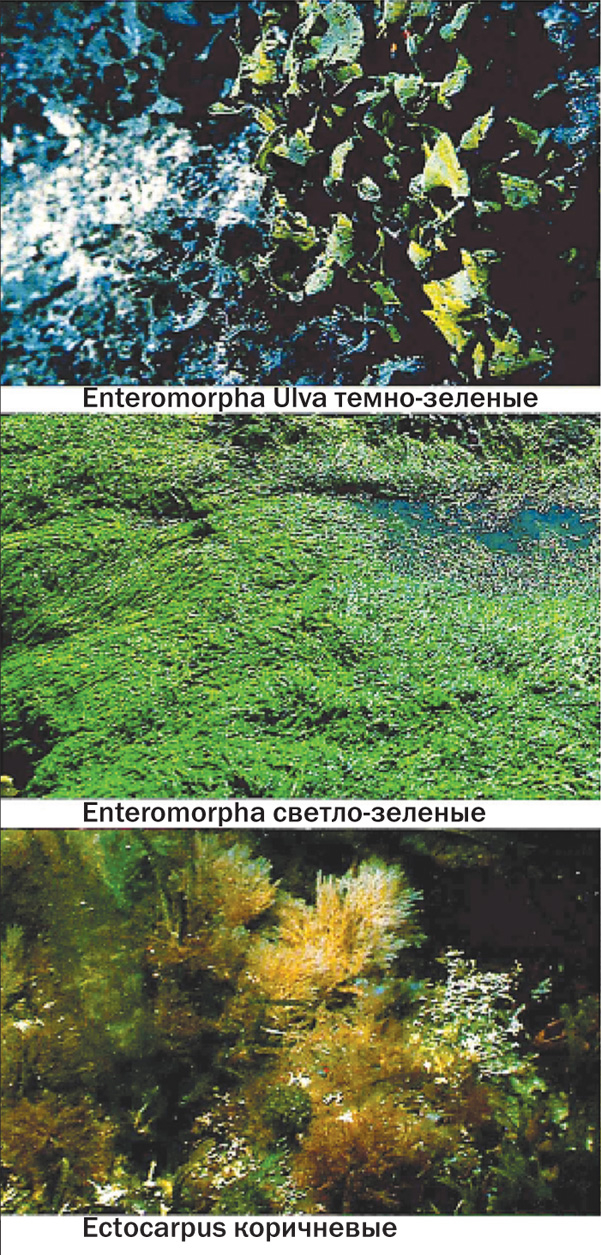

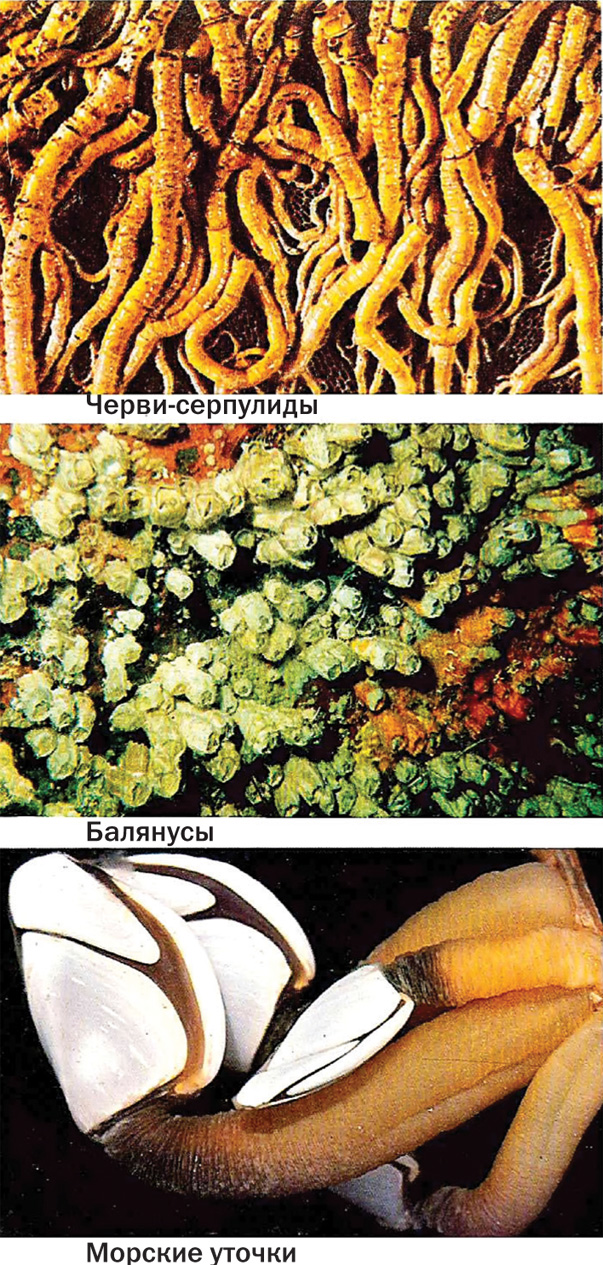

Обрастатели разделяются на растительные и животные. На рис.1 представлены основные виды растительных обрастателей, а на рис.2 – основные виды животных обрастателей.

Рис. 1. Растительные обрастатели

Рис. 2. Животные обрастатели

Обрастанию подвержены любые материалы: сталь, стекло, пластмассы, дерево, резина и т.д. Обрастание водорослями происходит очень быстро. На ватерлинии обрастание водорослями может достигать в длину до нескольких метров даже при непродолжительной стоянке, что затрудняет движение судна. Обрастание животного происхождения значительно увеличивает шероховатость корпуса, поэтому требуется повышение мощности двигателя.

Основным способом защиты от обрастания судов являются противообрастающие покрытия. Другие методы защиты (ультразвук, хлорирование и др.) имеют скорее экспериментальное применение.

Применение противообрастающих красок

Современный ассортимент судовых противообрастающих красок включает материалы, отличающиеся типом связующего, эффективностью защиты, сроком службы и стоимостью.

Действие противообрастающих красок основано на выделении в морскую воду токсичных (ядовитых) веществ. Токсичные вещества, содержащиеся в противообрастающих красках, растворяются в морской воде. В результате этого на окрашенной поверхности образуется слой воды, содержащий ядовитые компоненты, которые отпугивают личинок обрастателей, пытающихся прикрепиться к корпусу судна, а если прикрепление произошло, вызывают их быструю гибель.

Для того чтобы противообрастающая краска надежно защищала, из нее постоянно должно выделяться в воду определенное количество ядовитых соединений. Оно должно быть не ниже минимальной дозы, обеспечивающей защиту от обрастания. Эффективность противообрастающей краски связана не только с содержанием в ее составе токсичных веществ, но и со скоростью перехода этих веществ с окрашенной поверхности в морскую воду. Однако слишком высокая скорость выделения (выщелачивания) токсинов в воду может привести к быстрой потере токсичности вследствие обеднения окрашенной поверхности ядовитыми веществами. Способность красок обеспечивать необходимую скорость растворения ядовитых компонентов и выделение их в слой воды, прилегающей к окрашенной поверхности, зависит от типа пленкообразующей основы, ее структуры, свойств ядовитых компонентов и др.

Применяемые в настоящее время противообрастающие краски по механизму защитного действия разделяются на следующие типы:

• контактного действия;

• растворимого типа;

• самополирующиеся покрытия;

• покрытия с низкой поверхностной энергией.

В красках контактного действия концентрация яда очень велика и составляет обычно 85-88% по массе. В качестве токсинов (ядов) используется обычно закись меди. В некоторые краски контактного действия вводят дополнительно гербициды. Скорость выщелачивания ядов из пленок красок контактного действия сильно уменьшается со временем, так как выщелоченный слой пленки краски, лишенный яда, затрудняет выщелачивание нижележащих частиц яда. Если толщина выщелоченного слоя пленки краски достигает 50 микрометров, противообрастающая краска будет иметь скорость выщелачивания яда, недостаточную для защиты от обрастания. Поэтому увеличение толщины противообрастающих красок контактного действия не может привести к увеличению срока защиты от обрастания. Срок защиты красок контактного действия составляет 2-2,5 года.

Механизм защитного действия самополирующихся покрытий заключается в следующем: происходит диффузия молекул воды в покрытие, гидролиз связей полимерной цепи, а затем растворение и эрозия материала под действием потока воды. Параллельно идет растворение и диффузия токсинов (биоцидов, ядов). Для того чтобы поддерживался необходимый уровень токсинов на границе покрытие – вода, необходимо постоянное обновление поверхности, что и происходит при движении судна. Кроме того, поверхность самополирующегося противообрастающего покрытия при движении судна становится более гладкой, за счет чего снижается сопротивление трения движению судна. При выборе самополирующегося покрытия необходимо учитывать скорость движения судна, частоту и продолжительность стоянок. В зависимости от скорости судна и необходимого срока защиты рассчитывается толщина покрытия. Срок службы современных самополирующихся покрытий составляет 5 лет. Первые самополирующиеся покрытия были разработаны английской фирмой International Paints в начале 70-х годов. В дальнейшем самополирующиеся противообрастающие покрытия были разработаны другими ведущими фирмами: JOTUN, Sigma, Hempel и др. В качестве токсинов в самополирующихся красках первого поколения использовались оловоорганические соединения.

Самополирующиеся противообрастающие краски завоевали огромную популярность в мировом судоходстве за счет снижения расходов на топливо на 10-12%, поэтому значительная часть судов была перекрашена подобными красками. На большом количестве судов Минморфлота также применялись самополирующиеся покрытия зарубежных фирм, поскольку отечественная промышленность не смогла разработать краски с аналогичными свойствами.

Однако длительное применение самополирующихся покрытий на оловоорганических полимерах выявило их недостатки. Они оказывали отрицательное воздействие на системы размножения морских организмов. В ряде морских регионов практически полностью исчезло большинство ранее находившихся ракушек и улиток, что привело к тому, что многие страны (США, Канада, Япония, страны ЕС) приняли законодательные акты, в той или иной степени ограничивающие или запрещающие использование оловоорганических соединений в противообрастающих красках. Научные исследования, выполненные компетентными международными организациями, показали, что используемые на судах оловосодержащие противообрастающие покрытия токсичны для экологически и экономически важных морских организмов, а также создают опасность вреда здоровью человека в результате употребления в пищу морских продуктов.

Актуальные проблемы

Руководствуясь результатами этих испытаний и рекомендациями 46-й сессии Комитета по защите морской среды (МЕРС) ИМО, Международная конференция по контролю за вредными противообрастающими системами на судах в апреле 2001 г. в Лондоне приняла Международную конвенцию о контроле за вредными противообрастающими системами на судах (Конвенция ПОС), которая предусматривала следующее:

• с 1 января 2003 года при строительстве и ремонте судов прекратить нанесение на подводную часть морских судов всех назначений противообрастающих покрытий с оловоорганическими токсинами;

• с 1 января 2008 г. на подводной части корпусов не должно быть противообрастающих покрытий с оловоорганическими соединениями.

Конвенция ПОС предусматривала требования по освидетельствованию и контролю за применением противообрастающих покрытий на судах и предложила проект Международного свидетельства о противообрастающей системе.

В соответствии с Конвенцией ПОС Российский морской регистр судоходства внес в свои нормативные документы конвенциональные требования, касающиеся противообрастающих покрытий, установил процедуры освидетельствования и оформления свидетельства о типовом одобрении для противообрастающих покрытий.

После принятия Конвенции ПОС прошло более 10 лет, однако проблемы, связанные с применением противообрастающих покрытий, остаются актуальными. Это положение подтверждается Резолюцией МЕРС 207(62). Резолюция подчеркивает, что практика управления биообрастанием может улучшить гидродинамические характеристики судна и быть эффективным средством повышения энергоэффективности и сокращения выбросов в воздушную среду с судов.

В первые годы после запрещения применять самополирующиеся покрытия, содержащие оловоорганические соединения, наиболее широкое распространение получили противообрастающие покрытия контактного типа, в которых в качестве токсинов использовалась закись меди. Эти покрытия удовлетворяли требованиям экологозащитных организаций, так как не содержали в своем составе оловоорганические соединения, однако не обладали эффектом самополирования и имели ограниченный срок службы – 2-2,5 года.

В разработку самополирующихся покрытий нового поколения были вложены очень большие денежные средства и интеллектуальный труд высококвалифицированных специалистов. Это было вызвано тем, что затраты на докование, техническое обслуживание, расходы на топливо многократно выросли. Большие инвестиции позволили в короткие сроки решить проблему путем создания нового полимера, растворимого в морской воде, с жестко контролируемой скоростью полирования и увеличением механической прочности этих материалов. Самополирующиеся покрытия II поколения содержат в своем составе совершенно новую волокнистую композитную структуру. Волокна, внедренные в краску, обеспечивают исключительную механическую прочность, с одной стороны, и контроль за скоростью полирования в широких пределах – с другой, что позволяет получить максимальную защиту от обрастания даже в самых жестких условиях эксплуатации. Идея использования микроволокон в противообрастающих красках стала возможной за счет введения солей гидролизуемого цинккарбоксилатного полимера в технологию связующего. Основным токсином осталась закись меди. Такие покрытия имеют высокое содержание нелетучих веществ, позволяют получить большую толщину покрытия за один слой, уменьшить количество слоев и обеспечить междоковый период 5 лет.

Наиболее безопасными для экологии являются силиконовые покрытия с высокой поверхностной энергией. Способность защиты от обрастания объясняется тем, что морские организмы имеют к этим покрытиям очень низкую адгезию. При стоянке судна на поверхности покрытия могут закрепиться обрастания, но они смываются при движении судна. Силиконовые покрытия создают исключительно гладкую поверхность, снижают сопротивление трения,обеспечивают экономию топлива 8-10% и междоковый период 5 лет.

Фторполимерные покрытия также не содержат в своем составе токсинов, способны обеспечить значительное снижение трения, обеспечить экономию топлива 9% и снизить вредные выбросы в атмосферу.

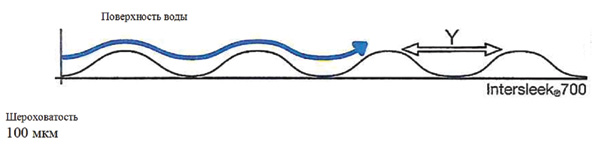

Наиболее эффективными признаны противообрастающие покрытия фирмы International Marine Coatings (AkzoNobel) серии Intersleek 700 и серии Intersleek 900. Продукт Intersleek 700 представляет собой силиконовое противообрастающее покрытие, которое может использоваться для защиты судов различного назначения и класса и не содержит токсинов (биоцидов). Покрытие позволяет получать гладкие, ровные, легко очищаемые поверхности наружной обшивки корпуса с низкой шероховатостью. Может наноситься поверх существующего противообрастающего покрытия. Преимуществом применения покрытия является: снижение расхода топлива и повышение ходовых качеств; снижение рабочей температуры двигателя и отходящих газов; отсутствие ограничений, связанных с применением биоцидов; сокращение затрат на переработку и утилизацию промывочных вод и отходов, полученных в результате абразивной обработки.

В таблице 1 приведены данные фирмы по экономии топлива и о выбросах вредных газов для различных типов судов при применении продукта Intersleek 700.

Таблица 1. Экономия топлива

|

Тип судна |

Расход топлива в сутки, т |

Расход топлива в год, т |

Возможная экономия топлива в год в случае применения покрытия Intersleek 700, т* |

Возможное снижение выброса СО2 в год в случае применения покрытия Intersleek 700, т |

|---|---|---|---|---|

|

Контейнеровоз класса Post Panamax |

270 |

98,550 |

3,942 |

12,614 |

|

Грузовое судно |

60 |

21,900 |

876 |

2,803 |

|

Контейнеровоз класса Post Panamax |

270 |

98,550 |

3,942 |

12,614 |

|

Круизный лайнер класса Post Panamax |

175 |

63,875 |

2,555 |

8,176 |

|

Судно для перевозки автомобилей |

50 |

18,250 |

730 |

2,336 |

| *Зависит от условий эксплуатации | ||||

Еще более эффективным является продукт Intersleek 900. Это новейшая разработка фирмы International Marine Coatings (Akzо Nobel).Он представляет собой фторполимерное покрытие, обладающее очень низким коэффициентом трения. Покрытие на 25% более гладкое по сравнению с Intersleek 700.

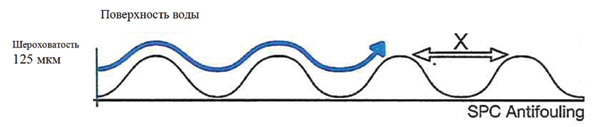

На рис. 3, 4, 5 приведены данные фирмы о сравнительных характеристиках шероховатости стандартных самополирующихся покрытий, продукта Intersleek 700 и продукта Intersleek 900. Продукт Intersleek 900 образует наиболее «плавную» поверхность.

Рис. 3. Шероховатость и волнистость стандартного самополирующегося противообрастающего покрытия

Рис. 4. Шероховатость и волнистость покрытия Intersleek 700

Рис. 5. Шероховатость и волнистость покрытия Intersleek 900

Фирма JOTUN разработала серию противообрастающих покрытий SeaForce. Продукт SeaForce 90 обеспечивает защиту от обрастания в течение 60 месяцев, снижение расходов на топливо и снижение выбросов вредных газов 8-10%.

Выводы

За последние годы производство зарубежных покрытий поднялось на новую качественную ступень, появились новые поколения противообрастающих покрытий, произошли революционные изменения в технологии производства. Современные противообрастающие покрытия обеспечивают междоковый период 60 месяцев, снижают расход топлива на 8-10% и обеспечивают снижение эмиссии вредных газов, соответствуют требованиям экологической безопасности. Противообрастающие покрытия нового поколения – это одно из наиболее экономичных решений для снижения расходов на топливо и снижения вредных выбросов.

Импортозамещения в этой области не произошло. Номенклатура отечественных противообрастающих покрытий крайне ограничена, срок службы составляет 2-2,5 года. Для решения проблемы требуются большие денежные затраты, совместные усилия проектантов, судостроителей, судовладельцев и интеллектуальный труд ученых.

Морской флот №2 (2017)