Ледокол XXI века или ржавый утюг?

Судостроение

Опыт эксплуатации показывает, что с увеличением срока службы ледоколов их эффективность значительно снижается. Причиной этого является интенсивный коррозионно-эрозионный износ наружной обшивки корпуса ледокола, приводящий к росту ее шероховатости и, как следствие, увеличению сопротивления льда движению судна. Соответственно падает ледопроходимость, снижается проводоспособность и безопасность проводок судов. Кроме того, при неизменном объеме перевозок увеличивается потребность в дополнительном ледокольном обеспечении, поскольку старые ледоколы уже не в состоянии работать с прежней интенсивностью. Все это отрицательно влияет на экономику перевозок в ледовых условиях.

Лолий Цой, д.т.н., профессор, ЗАО «ЦНИИМФ»

Юрий Легостаев, д.т.н., профессор, ФГУП «ЦНИИ КМ «Прометей»

Юрий Кузьмин, д.т.н., ФГУП «ЦНИИ КМ «Прометей»

Корпус должен быть гладким

Странная, если не загадочная история складывается с созданием мощного арктического ледокола нового поколения. В журнале «Морской флот» № 5 (1503) за 2012 год уже высказывалось сомнение, не сдают ли позиции наши ледоколостроители после развала Советского Союза, несмотря на самый богатый опыт 150-летнего отечественного ледоколостроения и 80-летнего освоения Северного морского пути. Помимо поднятого в предыдущей статье вопроса (о невыполнении требования Технического задания на проектирование ледокола по обеспечению заднего хода) проектант – ЦКБ «Айсберг» – выступил перед госзаказчиком с предложением исключить из Технического задания также требование, предписывающее применение для наружной обшивки универсального атомного ледокола в районе переменных осадок двухслойной стали с нержавеющим плакирующим слоем, мотивируя это отнюдь не профессиональным доводом о достаточности оборудования ледокола пневмоомывающим устройством (ПОУ).

Казалось бы, убедить проектанта в ошибочности такого мнения удалось, и требование Технического задания по применению плакированной стали осталось в силе. Однако будущий судовладелец перспективного атомного ледокола ФГУП «Атомфлот» вдруг тоже подверг сомнению оправданность применения на атомном ледоколе проекта 22220, строительство которого началось в ООО «Балтийский завод – Судостроение», ледового пояса из плакированной стали с системой электрохимической защиты корпуса (ЭХЗ).

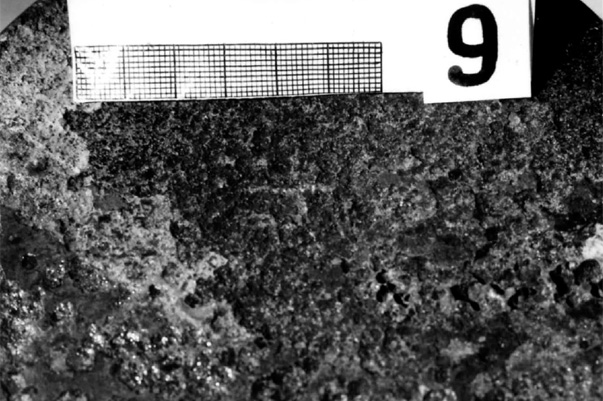

В письме «Атомфлота» в адрес ФГУП «ЦНИИ КМ «Прометей», являющегося разработчиком плакированной стали и ЭХЗ, речь идет об учете и величине надбавки на коррозионный износ и истирание наружной обшивки корпуса нового ледокола. И совершенно ничего не говорится о главной проблеме, то есть о последствиях коррозионно-эрозионного разрушения наружного слоя обшивки из высокопрочной хладостойкой стали типа АБ, приводящего к шероховатости в виде глубоких язвенных образований с острыми кромками – так называемой «терки», значительно повышающей сопротивление льда движению судна. На рис. 1 приведен фрагмент обшивки атомного ледокола после 8 лет эксплуатации, шероховатость которого по параметру Rmax (максимальная высота неровностей профиля в пределах базовой длины) достигла 1800 мкм.

Рис. 1. Образец обшивки подводной части атомного ледокола через 8 лет эксплуатации

С позиции обеспечения ледовой прочности величина надбавки на износ и истирание наружной обшивки корпуса в течение срока службы ледокола нормируется и в необходимых случаях, например при продлении срока, согласовывается с Российским морским регистром судоходства (РС). И в этом отношении решение проблемы коррозионно-эрозионного износа корпуса имеет формальный характер, не вызывая опасений в части сохранения прочности корпуса.

Однако авторы письма «Атомфлота», возможно, не посоветовавшись с капитанами, обошли принципиально важный вопрос, связанный с такими необходимыми качествами ледокола, как ледовая ходкость, ледопроходимость и маневренность во льдах, которые при прочих равных условиях существенно зависят от состояния наружной обшивки корпуса, ее гладкой поверхности.

Действительно, создание в России мощных атомных ледоколов позволило в 70-80-х годах прошлого века значительно расширить сроки арктической навигации на всем протяжении СМП, а в западном районе Арктики – обеспечить работу флота в круглогодовом режиме.

Одновременно с этим выявился ряд проблем, связанных главным образом с особенностями зимних условий эксплуатации. Серьезной из них является существенное падение ледопроходимости ледоколов (вплоть до полной остановки), вызванное как явлением лавинообразного облипания корпуса снежно-ледяной массой, так и значительным увеличением сопротивления движению в заснеженных льдах при низких температурах наружного воздуха (рис. 2).

Рис. 2. Облипание корпуса а/л «Арктика» снежно-ледяной массой на третьем году после ввода в эксплуатацию (Карское море, февраль 1978 г.)

(Фото Л.Г. Цоя)

Необходимость решения этих проблем определяет актуальность изыскания технических средств, улучшающих ледопроходимость и одновременно повышающих эффективность использования мощности главной энергетической установки. К таким средствам относятся распространенные в последние годы омывающие устройства, специальные антифрикционные покрытия корпуса и двухслойные стали с электрохимической защитой.

Наблюдаемое зимой облипание корпуса и частые тяжелые заклинивания в первые годы работы ледокола практически отсутствуют, а затем учащаются и усиливаются по мере старения его корпуса. Через несколько лет после ввода ледокола в эксплуатацию отмечается прогрессирующее падение его ледопроходимости, что связано с увеличением шероховатости наружной обшивки корпуса вследствие интенсивного коррозионно-эрозионного износа.

Доковые осмотры подводной части корпуса современных арктических ледоколов свидетельствуют, что в результате быстрого истирания обычных лакокрасочных покрытий наружная обшивка находится в постоянном контакте с коррозионно-активной средой и подвергается интенсивной коррозии, которая носит сплошной точечно-язвенный губчатый характер и с течением времени постоянно разрастается, приводя к значительному снижению эффективности работы во льдах не только с точки зрения ухудшения эксплуатационно-экономических показателей, но и обеспечения безопасности ледокольных проводок. Внезапное торможение в условиях облипания и резкая остановка лидирующего ледокола могут привести к аварийным ситуациям при караванном движении.

Выполненные ЦНИИМФом натурные испытания ледоколов с различными сроками службы и анализ результатов отечественных и зарубежных исследований влияния трения льда о корпус на ледовую ходкость судов, а также изучение динамики нарастания шероховатости наружной обшивки корпуса ледоколов позволяют констатировать следующее:

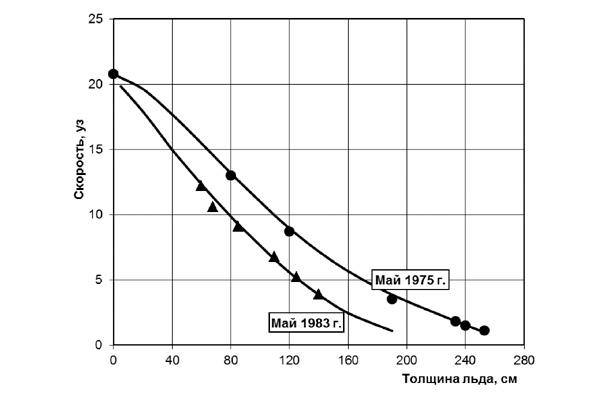

1. Ледопроходимость ледокола «Арктика» через 8 лет эксплуатации после вступления в строй снизилась почти на 27%, что соответствует потере около 50% мощности ЯЭУ (рис. 3 и 4). Иными словами, по сравнению с новым (гладким) корпусом расход ядерного топлива у ледокола с шероховатым корпусом увеличился в 2 раза.

Рис. 3. Ледовая ходкость ледокола «Арктика» при сдаточных испытаниях в мае 1975 г. и 8 лет спустя

Рис. 4. Зависимость толщины ровного льда, преодолеваемого а/л «Арктика», от мощности при скорости 2 узла

2. Эксплуатация ледоколов в Арктике в зимний период сопровождается значительными потерями ходового времени, связанными с облипанием корпуса снежно-ледяной массой (рис. 5) и продолжительными заклиниваниями. Эти явления прогрессируют по мере старения корпуса, и через 8-10 лет после начала эксплуатации частота пребывания таких ледоколов в условиях облипания достигает 25% от общего ходового времени во льдах за зимнюю навигацию, потери средних скоростей при этом составляют около 50%.

Рис. 5. Масса заснеженного льда, прилипшая к бортам ледокола «Ленин» и вызвавшая его остановку. Ледокол вынужден работать ударами, чтобы отбить налипший лед

(Фото Л.Г. Цоя)

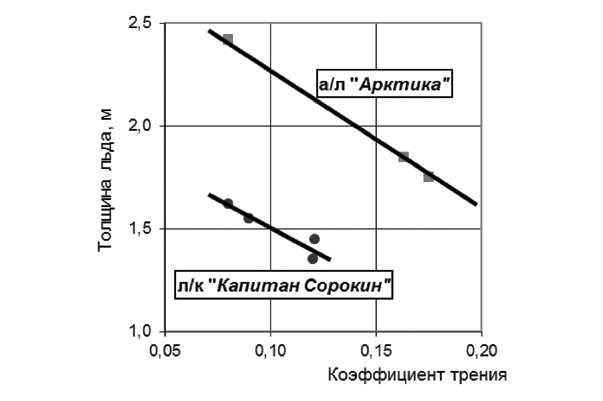

3. Снижение ледопроходимости в процессе эксплуатации ледоколов связано с увеличением коэффициента трения между льдом и корпусом, что, в свою очередь, обусловлено ростом шероховатости наружной обшивки в результате коррозионно-эрозионного износа.

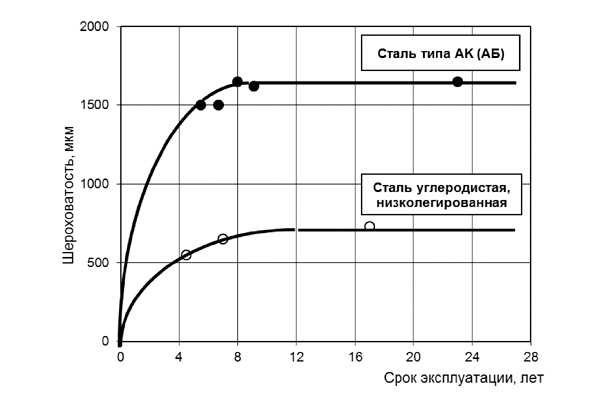

4. В подводной части корпуса шероховатость обшивки, выполненной из стали типа АБ, возрастает в течение 8-10 лет эксплуатации более чем в 10 раз. В дальнейшем степень шероховатости (глубина язв) стабилизируется, оставаясь практически на прежнем уровне. Для наружной обшивки из углеродистых низколегированных сталей шероховатость растет в течение 11-13 лет и стабилизируется на более низком (меньшем примерно вдвое) уровне, чем для высокопрочных хладостойких сталей (рис. 6).

Рис. 6. Зависимость шероховатости от срока эксплуатации и материала наружной обшивки корпуса

5. Возросшая за 8-10 лет шероховатость наружной обшивки атомного ледокола с 100-150 мкм до 1600-1800 мкм по параметру Rmax привела к увеличению коэффициента динамического трения корпуса о лед в 2-2,5 раза (для бесснежного льда), то есть с 0,07-0,08 до 0,17-0,19.

6. Результаты экспериментальных исследований показали существенную роль составляющей трения в полном ледовом сопротивлении. При увеличении коэффициента трения в указанных выше пределах доля составляющей трения в общем ледовом сопротивлении может возрасти для случая движения ледокола в зимнем сплошном льду от 30-45% до 60-75% в зависимости от толщины и заснеженности льда.

Зависимость ледопроходимости от коэффициента динамического трения обшивки по льду, полученная применительно к ледоколам «Арктика» и «Капитан Сорокин», приведена на рис. 7. Очевидно, что выявленное значительное снижение ледопроходимости ледоколов (особенно атомных) с увеличением шероховатости корпуса в течение срока службы требует принятия специальных мер по предотвращению этого отрицательного явления, приводящего к непрерывному ухудшению ледовых качеств ледоколов в процессе эксплуатации.

Рис. 7. Влияние коэффициента динамического трения на ледопроходимость ледоколов

Одним из действенных средств предотвращения облипания корпуса является применение пневмоомывающих устройств (ПОУ). Вместе с тем, как показывает опыт, эффективность пневмообмыва корпуса существенно зависит и от шероховатости обшивки, и от заснеженности льда. При высоте снежного покрова более 50 см применение ПОУ практически бесполезно.

Единственным надежным способом сохранения ледопроходимости является обеспечение гладкой обшивки корпуса в течение всего срока службы ледокола. Из известных способов, применяемых на практике, могут быть названы следующие два:

- окраска корпуса ледостойким покрытием на эпоксидной основе типа «Инерта-160»;

- использование для наружной обшивки в районе носовой оконечности и ледового пояса компаунд-листов с нержавеющим наружным слоем с электрохимической катодной защитой остальной части корпуса.

Для постоянного сохранения ледопроходимости ледоколов на спецификационном уровне с применением покрытия «Инерта-160» последнее по опыту должно обновляться ежегодно, что означает необходимость ежегодного вывода ледокола из эксплуатации с затратами времени и средств на его докование и окраску.

В качестве убедительного примера того, насколько важно для ледоколов иметь гладкий корпус, можно напомнить эпопею вывода транспортных судов из восточного района Арктики в экстремально тяжелую навигацию 1983 года. Благодаря счастливому совпадению как раз к этой навигации корпус ледокола «Арктика» (тогда он был переименован в «Леонида Брежнева») был зашпаклеван и окрашен ледостойким покрытием на эпоксидной основе «Инерта-160». Таким образом, была полностью восстановлена его спецификационная ледопроходимость, благодаря чему удалось успешно провести операцию по выводу судов из Певека в Берингов пролив, избежав их зимовки в Арктике.

Как известно, в этой операции участвовали еще два атомохода: однотипный а/л «Сибирь» постройки 1977 г. и первый в мире атомный ледокол «Ленин» постройки 1959 г. Однако, освещая события 1983 года в Арктике, пресса об этих ледоколах даже не упоминала. Они не покрывались «Инертой», изъеденная коррозией обшивка корпуса превратилась в «терку», что наряду с падением проектной ледопроходимости приводило при работе в тяжелых льдах ударами к частым заклиниваниям и облипанию шероховатых корпусов. В клинениях «Сибирь» провела 58 часов, то есть 31% времени всего перехода каравана судов из Певека в Берингов пролив. «Ленин» в переходе на восток не участвовал. Тогда его ледопроходимость составляла всего 1-1,2 м вместо проектной 1,65 м. Он повел два судна на запад, там ледовая обстановка была значительно легче.

Казалось бы, применение ледостойкого покрытия «Инерта-160» решает проблему обеспечения гладкого корпуса атомных ледоколов. Однако на примере «Леонида Брежнева» сохранность покрытия в носовой части корпуса и на ледовом поясе ледокола такого класса весьма кратковременная. Через шесть месяцев после нанесения «Инерты» ледопроходимость а/л «Леонид Брежнев» начала заметно ухудшаться, а через 13 месяцев она упала снова до значений 1,6-1,7 м, соответствующих состоянию ледокола до его покраски, что подтверждено Актом обследования состояния подводной части корпуса от 18 мая 1985 г. Следовательно, при использовании «Инерты» для поддержания спецификационной ледопроходимости атомные ледоколы необходимо ежегодно выводить из эксплуатации, ставить в док и осуществлять покраску, требующую, кстати, соблюдения специального температурного режима, что в северных условиях Мурманска связано с дополнительными проблемами. Расчеты сравнительной экономической эффективности различных средств повышения ледопроходимости, выполненные ЦНИИМФом применительно ко всему сроку службы ледоколов, показали: для мощных атомных ледоколов, предназначенных для круглогодичной работы в Арктике, наиболее выгодно использование в качестве материала обшивки корпуса в районе ледового пояса двухслойных сталей с нержавеющим наружным слоем и одновременным применением катодной ЭХЗ остальной подводной части корпуса из гомогенной стали. Причем экономическое преимущество ледокола с ледовым поясом из плакированной стали возрастает с увеличением его срока службы. К слову, согласно ТЗ новый атомный ледокол по проекту 22220 строится с учетом увеличения его срока службы до 40 лет.

О плохой сохранности покрытия «Инерта-160» на атомных ледоколах, работающих в тяжелых ледовых условиях Арктики, свидетельствуют Акты доковых осмотров их корпусов. В качестве примера выше уже приводились данные Акта обследования состояния подводной части корпуса ледокола «Арктика», переименованного тогда в «Леонида Брежнева». На подводную часть его корпуса впервые были нанесены (с тщательным соблюдением технологии покрытия) и испытаны шпатлевка «Инерта-филл» и краска «Инерта-160». В Акте отмечалось, что восстановленная за счет гладкого покрытия ледопроходимость ледокола начала ухудшаться уже через полгода после окрашивания. Это, а также данные докования других атомоходов позволяют утверждать, что для поддержания постоянной ледопроходимости (на спецификационном уровне) с помощью покрытия «Инерта-160» корпус атомного ледокола должен окрашиваться по крайней мере ежегодно.

Очевидно, наиболее стойкой к износу является обшивка, плакированная нержавеющей сталью.

Целесообразность и эффективность катодной электрохимической защиты корпуса атомных ледоколов была тщательно изучена спецгруппой технадзора за строительством атомных ледоколов на Балтийском заводе. Было установлено, что ожидаемый эффект от применения катодной защиты в сочетании с покрытием корпуса судна эпоксидной краской типа «Инерта-160» заключается в:

- уменьшении скорости коррозии листов подводной части корпуса и отливок;

- уменьшении скорости коррозии сварных швов. Применение специальных сортов стали всегда связано с сильной местной коррозией в сварных швах. Эта коррозия вызывается гальваническим действием и предотвращается с помощью катодной защиты;

- устранении питтинга и щелевой коррозии винтов из нержавеющей стали, а также гальванической коррозии листов корпуса судна вследствие использования нержавеющей стали. Очень важно использовать катодную защиту для исключения контактной коррозии в месте стыка нержавеющей стали и низколегированной стали корпуса.

Применением катодной защиты с высококачественным красочным покрытием корпуса судна можно обеспечить экономию за счет сокращения необходимости в замене листов корпуса или подварки швов; уменьшения расхода топлива путем поддержания проектной ледопроходимости, так как шероховатость корпуса остается низкой; увеличения интервалов между постановками судна в док.

Сравнивая работу ледоколов «Россия», на которой ЭХЗ не работала, и «Советский Союз», на котором ЭХЗ работала практически постоянно, спецгруппа технадзора пришла к следующему заключению:

«Система ЭХЗ корпуса ледоколов дает положительный эффект в случае нарушения лакокрасочного покрытия корпуса, что видно из сравнения состояния корпусов ледоколов во время их первого докования. Атомные ледоколы «Россия» и «Советский Союз» проработали в одинаковых условиях Арктического бассейна примерно одно и то же время, площадь нарушенного лакокрасочного покрытия подводной части корпуса тоже примерно одинаковая. Единственное отличие в том, что на а/л «Россия» установленная система ЭХЗ не была подключена с постройки.

Ha а/л «Россия» в местах отсутствия лакокрасочного покрытия наружная обшивка подверглась сплошной коррозии точечно-язвенного характера, представляющей собой плотную «губку», глубина неровностей которой находится в пределах от 0,4 до 1,2 мм, в отдельных местах до 2,2 мм; на литых конструкциях от 2,8 до 3,6 мм, в отдельных местах до 4,3 мм.

На а/л «Советский Союз» на бортовых участках наружной обшивки от уровня максимальной осадки до скулового пояса (до верхней кромки наделок каналов ПОУ) наблюдалась незначительная равномерная коррозия глубиной до 0,15-0,2 мм без следов язвенных (типа «терки») повреждений. На поверхности наделок каналов ПОУ и далее на скулах и днище отмечались локальные участки со следами язвенной коррозии глубиной до 1,0 мм. На литых конструкциях (форштевне, ахтерштевне, выкружках гребных валов) наблюдалась точечная коррозия глубиной до 1,5 мм.

Из сравнения состояния корпусов ледоколов во время докования выявилось, что при наличии полноценной и эффективно работающей системы ЭХЗ коррозия корпуса значительно, примерно в два раза, меньше, чем без системы ЭХЗ. Уменьшение коррозии подводной части корпуса приведет к улучшению проходимости ледокола во льдах, экономии топлива и уменьшению затрат на замену листов обшивки корпуса в перспективе».

Выполненный ЦНИИМФом анализ данных по опыту эксплуатации ледоколов в Арктике и доковым осмотрам, а также специально проведенные исследования с натурными испытаниями позволили разработать и обосновать требования к техническим средствам повышения ледопроходимости ледоколов и сохранения ее на спецификационном уровне с оценкой эффективности этих средств и целесообразности их использования в зависимости от условий эксплуатации и назначения ледоколов. Путем эксплуатационно-экономических расчетов установлено, что наиболее эффективным (экономически целесообразным) для мощных атомных арктических ледоколов средством сохранения их ледопроходимости на спецификационном уровне в процессе эксплуатации и предотвращения облипания корпуса снежно-ледяной массой является применение для наружной обшивки плакированных нержавеющим слоем сталей в сочетании с ЭХЗ. Это позволяет сохранить взаимодействующие со льдом части корпуса практически гладкими в течение всего срока службы ледокола.

Изложенное дает основание не просто рекомендовать, а настаивать на необходимости применения на атомном ледоколе нового поколения по пр. 22220 для наружной обшивки плакированной стали, как это и было предусмотрено Техническим заданием на проектирование ледокола.

Après nous le déluge?

Неожиданное заявление оператора атомных ледоколов ФГУП «Атомфлот» (письмо ФГУП «Атомфлот» в ФГУП «ЦНИИ КМ «Прометей») о нецелесообразности применения системы электрохимической защиты корпуса и ледового пояса из плакированной стали на универсальном атомном ледоколе проекта 22220 не могло не вызвать искреннего недоумения и решительного несогласия как специалистов по ледоколостроению, так и разработчиков отечественной системы ЭХЗ и плакированной стали для атомных ледоколов ФГУП «ЦНИИ КМ «Прометей».

«Атомфлот» пытается аргументировать свое предложение изготовить корпус ледокола пр. 22220 полностью из гомогенной стали без ЭХЗ тем, что, например, «корпус а/л «Арктика» и без ЭХЗ выдержал более 35 лет интенсивной эксплуатации в арктических морях, а по данным обследования он выдержал бы и еще 5 лет работы по прямому назначению». Авторы письма ссылаются на ненадежность примененной на атомоходах отечественной электрохимической защиты, кстати, разработанной в качестве еще опытной более 30 лет назад, и «очень высокую строительную стоимость ЭХЗ и ледового пояса из плакированной стали». В число доводов против ЭХЗ попало даже такое курьезное заявление, что «применение ЭХЗ не обеспечивает сохранность ледостойкого покрытия»?!

Вместе с тем в письме не упоминается ни слова о пагубном влиянии корродированного корпуса атомного ледокола на его ледовые качества, маневренность во льдах и ледопроходимость, резкое падение которой по сравнению со спецификационной (проектной) уже в первые годы эксплуатации значительно снижает эффективность, надежность и безопасность ледокольных проводок транспортных судов. В результате страдает и экономика. Ухудшающаяся ледовая ходкость вызывает необходимость работы на повышенных мощностях даже в относительно легких ледовых условиях, последнее влечет к хроническому перерасходу топлива. Странно, что это не волнует будущих судовладельцев. Особенно, если учесть, что перспективный ледокол будет работать с крупнотоннажными судами, когда особое значение приобретают мобильность, маневренность и необходимость иметь в форс-мажорных случаях запас мощности/ледопроходимости.

Осознавая всю серьезность и судьбоносность для будущего ледоколостроения неоправданного отрицательного отношения ФГУП «Атомфлот» к вопросу защиты от коррозионно-эрозионных разрушений корпуса универсального ледокола проекта 22220 и сохранения его спецификационной ледопроходимости, ФГУП «ЦНИИ КМ «Прометей», оправившись от шока, направил в «Атомфлот» тщательно аргументированное разъяснительное письмо и счел необходимым организовать обсуждение этого актуального вопроса на секции судостроительных материалов Центрального правления Российского научно-технического общества судостроителей имени академика А.Н. Крылова (РосНТО судостроителей).

В ответном письме ФГУП «ЦНИИ КМ «Прометей» вынуждено напомнить будущему судовладельцу, что обнаруженное в процессе ввода в эксплуатацию серьезное снижение ледопроходимости атомных ледоколов, вызванное интенсивными коррозионно-эрозионными разрушениями корпусов язвенного характера, явилось причиной созыва в 1982 году по инициативе Мурманского морского пароходства, в ведении которого в то время находились атомные ледоколы, межведомственного совещания, по результатам которого было выпущено совместное решение МСП и ММФ за № СП-31/1661 от 26.11.1984 и утверждена «Программа исследований механизма интенсивного коррозионно-эрозионного износа корпусов мощных ледоколов и разработки мероприятий и средств по их защите», согласованная с Академией наук СССР. Результаты работ, выполненных по этой программе, были рассмотрены на межведомственном совещании в октябре 1988 года на борту а/л «Сибирь». В решающей части протокола было рекомендовано применить в качестве комплексной защиты от коррозионно-эрозионных разрушений корпусов строящихся атомных ледоколов проекта 1052 разработанную к этому времени ЦНИИ КМ «Прометей» плакированную сталь для ледового пояса в сочетании с системой катодной защиты.

Этот способ защиты корпуса от коррозионно-эрозионных разрушений был реализован при строительстве очередного атомного ледокола «50 лет Победы», сданного в эксплуатацию в 2007 году, а также включен в Техническое задание на проектирование и строительство нового атомного ледокола проекта 22220. При этом учитывалось, что интенсивность эксплуатации новых ледоколов проекта 22220 будет несравненно больше, чем ныне существующих ледоколов проекта 1052, которые в 90-х и 2000-х годах круглогодично не эксплуатировались. Кроме того, более высокая мощность нового двухосадочного ледокола проекта 22220 предполагает его круглогодичную эксплуатацию в значительно более широких районах с заходом в устья северных рек, что не будет способствовать лучшей сохранности лакокрасочных покрытий и приведет к интенсификации коррозионно-эрозионных процессов на их корпусах.

Применение при проектировании универсального атомного ледокола проекта 22220 технического решения, предусматривающего изготовление ледового пояса из плакированной стали в сочетании с системой катодной защиты, было подтверждено на техническом совещании в ЦКБ «Айсберг» с участием ФГУ «Дирекция государственного заказчика программ развития морского транспорта», ФГУП «Атомфлот» и всех заинтересованных организаций. При этом были учтены результаты освещенных выше исследований и натурных испытаний, проведенных ЦНИИ морского флота по изучению влияния коррозионно-эрозионных разрушений на ледопроходимость ледоколов. Было установлено, что в результате быстрого истирания лакокрасочных покрытий наружная обшивка находится в постоянном контакте с коррозионно-активной средой и подвергается интенсивной коррозии, которая носит сплошной точечно-язвенный губчатый характер и с течением времени разрастается, приводя к значительному снижению эффективности работы во льдах не только с точки зрения ухудшения эксплуатационно-экономических показателей, но и обеспечения безопасности ледокольных проводок. Внезапное торможение в условиях облипания и резкая остановка лидирующего ледокола (см. рис. 2 и 5) могут привести к аварийным ситуациям при караванном движении. Как было выявлено, за 8-летний срок эксплуатации ледопроходимость ледокола «Арктика» снизилась на 27%. Это соответствует потере около 50% мощности ЯЭУ и по сравнению с гладким корпусом увеличивает расход топлива более чем в 2 раза. На основании эксплуатационно-экономических расчетов было показано, что наиболее эффективным решением проблемы коррозионно-эрозионного износа корпуса атомных ледоколов является применение для наружной обшивки плакированных нержавеющих сталей в сочетании с электрохимической катодной защитой. Одновременно в протоколе было отмечено, что окончательное решение должно быть подтверждено по результатам обследования ледокола «50 лет Победы».

На основании результатов проведенного в апреле 2011 года докового обследования ледокола «50 лет Победы» было установлено, что применение ЭХЗ исключает образование грибков в сварных швах и повышенную коррозию в зоне термического воздействия. Соответственно руководителями ФГУП «Атомфлот», ОАО «ЦКБ «Айсберг» и ФГУП «ЦНИИ КМ «Прометей» был утвержден протокол № 22220/ГК-70, в решающей части которого записано:

1. «На универсальном атомном ледоколе проекта 22220 для наружной обшивки корпуса в районе переменных осадок предусмотреть использование двухслойной стали с плакирующим слоем».

2. «Предусмотреть защиту подводной части корпуса от коррозии комплексным методом, включающим совместное использование электрохимической защиты и ледостойкого покрытия «Инерта-160».

Что касается замечаний ФГУП «Атомфлот» по работе установленной на а/л «50 лет Победы» системы катодной защиты, необходимо напомнить, что в ее составе были применены аноды типа АКК-4-М, разработанные ФГУП «ЦНИИ КМ «Прометей» и разово изготовленные на ОАО «Балтийский завод» еще в 80-х годах прошлого века. При этом их монтаж осуществлялся в 1992 году в условиях недостаточного финансирования и с грубейшими нарушениями технологии. Причем до сдачи ледокола в эксплуатацию в 2007 году эти аноды 15 лет находились в воде и не только сохранили свою работоспособность, но и в составе системы катодной защиты обеспечили защиту корпуса ледокола от коррозионно-эрозионных разрушений с момента его сдачи по настоящее время, в том числе в период эксплуатации с февраля 2009 по май 2011 года при практически полном отсутствии лакокрасочного покрытия. Восстановление лакокрасочного покрытия подводной части корпуса ледокола было осуществлено только в июне 2011 года.

Существенным замечанием по работе системы катодной защиты на этом ледоколе является водотечность сальниковых вводов анодов в корпус, для исключения которой ЦНИИ КМ «Прометей» еще на стадии строительства ледокола и неоднократно в процессе его эксплуатации требовал осуществить заполнение коробок вводов анодов кабельной массой МБ-90 или эпоксидным тиоколовым компаундом марки К-126. Однако до настоящего времени эта работа так и не была выполнена.

На строящемся универсальном ледоколе проекта 22220 в составе системы катодной защиты предусмотрено применение новых ледостойких платино-ниобиевых анодов с защитными титановыми листами, обладающих повышенной механической прочностью и химической стойкостью с увеличенным до 25 лет сроком службы. Эти аноды вместе с автоматическими источниками питания модульного типа, выполненными на современной элементной базе с применением компьютерных технологий, смогут обеспечить надежную и эффективную защиту от коррозионно-эрозионных разрушений при круглогодичной эксплуатации ледокола нового поколения в жестких условиях Арктики.

Заявление «Атомфлота» о том, что «строительная стоимость ЭХЗ и ледового пояса из плакированной стали очень высокая», не подтверждается. На запрос поставщика стали ОМЗ «Спецсталь» (бывший традиционный поставщик стали для атомных ледоколов Ижорский завод) сообщил, что стоимость стали марки АБ-1 – 160 000 руб./т без НДС, плакированного листа на основе этой стали – 225 000 руб./т без НДС (цена указывается без учета стоимости приемки Регистром РФ). Удорожание поставки 800 т плакированной стали составит ориентировочно 50 млн рублей. Примерно столько же составит стоимость поставки оборудования системы катодной защиты (ледостойкие аноды и электроды сравнения, источники питания). В итоге при уже выделенном финансировании на строительство ледокола в объеме 37 млрд рублей реализация предлагаемых мероприятий составит всего около трех десятых процента от его стоимости.

На приведенную выше достаточно убедительную аргументацию ЦНИИ КМ «Прометей» не последовало никакой реакции ни со стороны «Атомфлота», ни со стороны проектанта ЦКБ «Айсберг».

Вместе с тем интересно обратить внимание на результаты докового осмотра подводной части а/л «50 лет Победы», состоявшегося в конце этого же злополучного 2013 года в период закладки киля атомохода нового поколения по проекту 22220, но, похоже, уже с усеченными ледовыми качествами.

Ниже приводится копия «Акта осмотра состояния наружной обшивки подводной части корпуса атомного ледокола «50 лет Победы» в Мурманске 29 ноября 2013 г. Как видно из Акта докового осмотра, подписанного в том числе членами экипажа ледокола, серьезных замечаний нет, даже при старой катодной защите корпуса. Однако вопрос о применении на новом ледоколе плакированной стали с ЭХЗ так и не сдвинулся с места.

Признавая нездоровой создавшуюся обстановку с полной неопределенностью, каким быть новому арктическому ледоколу XXI века, РосНТО судостроителей вынесло на рассмотрение научно-технической общественности требующую квалифицированного решения проблему «Опыт эксплуатации системы катодной защиты от коррозионно-эрозионных разрушений атомного ледокола «50 лет Победы» с ледовым поясом из плакированной стали. Перспективы применения плакированной стали при строительстве атомных ледоколов».

В работе секции, состоявшейся 15 апреля 2014 г., приняли участие научные и технические специалисты из Крыловского государственного научного центра, ФГУП «Атомфлот», ООО «Балтийский завод – Судостроение», ЗАО «ЦНИИМФ», ОАО «Невское ПКБ», Арктического и Антарктического НИИ, Балтийского федерального университета им. И. Канта (г. Калининград), ФГУП «ЦНИИ КМ «Прометей».

Секция констатировала, что на Балтийском заводе заложен головной универсальный атомный ледокол пр. 22220 мощностью 60 МВт. Намечается разработка проекта крупнейшего атомного ледокола «Лидер» мощностью 110 МВт, предназначенного для круглогодичной навигации на всем протяжении Северного морского пути и обеспечения судоходного канала во льдах шириной до 45-50 м.

Вместе с тем опыт эксплуатации атомных ледоколов первого поколения «Арктика» и «Сибирь» выявил, что их корпуса в процессе эксплуатации подвергаются интенсивным коррозионно-эрозионным разрушениям в виде язв с острыми кромками (типа «терки»), резко снижающим их ледопроходимость. На проведенном в 1982 г. в Мурманском морском пароходстве межведомственном совещании были определены направления научно-исследовательских работ, имеющие своей целью снижение этих негативных явлений. В результате была разработана «Программа исследований механизма интенсивного коррозионно-эрозионного износа корпусов мощных ледоколов и разработки мероприятий и средств по их защите», утвержденная совместным решением Министерства судостроительной промышленности, Министерства морского флота и Академии наук СССР. В соответствии с этой программой ЦНИИ КМ «Прометей» разработал новую плакированную сталь для ледового пояса атомных ледоколов и систему катодной защиты подводной части корпуса. Впервые эти способы повышения ледопроходимости были применены при строительстве а/л «50 лет Победы». Ледокол был спущен на воду в декабре 1993 г. и сдан в эксплуатацию в марте 2007 г. Обследования коррозионного состояния подводной части корпуса ледокола, проведенные в 2007, 2009, 2011, 2013 гг., подтвердили эффективность примененных способов защиты (рис. 8). При этом ледокол почти три года, с сентября 2007 г. по апрель 2011 г., эксплуатировался фактически без лакокрасочного покрытия, и его защита обеспечивалась только системой катодной ЭХЗ. Ледопроходимость, по мнению экипажа ледокола, сохранилась на первоначальном уровне.

Рис. 8. Подводная часть корпуса а/л «50 лет Победы» при доковании в апреле 2011 г. (лакокрасочное покрытие отсутствует, защита от коррозии обеспечивалась только системой катодной защиты)

В настоящее время на основе опыта эксплуатации анодов типа АКК-М-4 в составе катодной защиты а/л «50 лет Победы» в ЦНИИ КМ «Прометей» были разработаны усовершенствованные аноды нового поколения типа АКЛ-3МУ, имеющие значительно более высокую прочность и химическую стойкость изоляционных основ, повышенную прочность крепления защитных титановых листов и заглушек монтажных отверстий, а также увеличенный до 25 лет срок службы за счет изготовления платино-ниобиевых электродов методом магнетронного напыления платины.

По результатам докового обследования корпуса а/л «50 лет Победы» был составлен протокол, подтверждающий целесообразность применения на ледоколе проекта 22220 плакированной стати для ледового пояса и системы электрохимической катодной защиты от коррозионно-эрозионных разрушений. Этот документ был утвержден генеральным директором ОАО «ЦКБ «Айсберг»» А.Н. Макеевым (проектант), генеральным директором ФГУП «Атомфлот» В.В. Рукшей (заказчик и эксплуатирующая организация) и президентом ФГУП «ЦНИИ КМ «Прометей» акад. РАН И.В. Горыниным (материаловедческий центр).

Однако неожиданно письмом ФГУП «Атомфлот» сообщило об отказе от применения на будущем ледоколе пр. 22220 плакированной стали и системы электрохимической катодной защиты.

Принимая во внимание семилетний опыт эксплуатации а/л «50 лет Победы», подтвердивший, что наиболее эффективным и экономически выгодным для мощных атомных ледоколов средством сохранения их ледопроходимости на спецификационном уровне является применение для ледового пояса плакированной стали в сочетании с системой электрохимической катодной защиты, позволяющей сохранить корпус постоянно гладким в течение всего срока службы, после обсуждения рассматриваемого вопроса секция НТО приняла рекомендательное решение: «При постройке атомных ледоколов проекта 22220 осуществить в соответствии с Техническим заданием на «Технический проект (22220.360060.001) универсального атомного ледокола» изготовление ледового пояса из рекомендованной ФГУП «ЦНИИ КМ «Прометей» плакированной стали и установить на ледоколе систему электрохимической катодной защиты с усовершенствованными ледостойкими платино-ниобиевыми анодами типа АКЛ-3МУ нового поколения».

Представляется полезным процитировать высказывание по данной проблеме компетентных специалистов в области отечественного ледоколостроения – президента РосНТО судостроителей им. акад. А.Н. Крылова, д.т.н., профессора В.Л. Александрова и почетного президента РосНТО судостроителей им. акад. А.Н. Крылова, академика РАН И.В. Горынина. Опытные ученые однозначно заявили: «Современные знания и технология позволяют создавать для атомных ледоколов надежную и эффективную ЭХЗ нового поколения, что делает оправданным применение плакированной стали для наружной обшивки нового арктического ледокола по проекту 22220. Техническое решение ФГУП «Атомфлот» и ЗАО «ЦКБ «ОСК-Айсберг» о применении только ледостойкого, но полимерного по своей природе покрытия типа «Инерта-160» для защиты от интенсивных коррозионно-эрозионных разрушений корпусов мощных атомных ледоколов, предназначенных для круглогодичной эксплуатации на всем протяжении Северного морского пути с сохранением на спецификационном уровне ледопроходимости (гладкого корпуса), является ошибочным».

Специалисты также считают неправомерным принимать единоличное решение ФГУП «Атомфлот», соответствующее научно-техническому уровню 80-х годов прошлого века.

В качестве эпилога к изложенному можно сообщить следующую неутешительную информацию. Решение секции РосНТО судостроителей было разослано заинтересованным организациям, включая госкорпорацию «Росатом», ФГУП «Атомфлот», ЗАО «ЦКБ «ОСК-Айсберг», Крыловский государственный научный центр, ООО «Балтийский завод – Судостроение», ОАО «ОСК» (Объединенная судостроительная корпорация), Министерство промышленности и торговли РФ, ФГКУ «Администрация Северного морского пути», спецпредставителю президента РФ по международному сотрудничеству в Арктике и Антарктике. Прошло четыре месяца – полное молчание. А ледокол строится. Ходят слухи, что сталь закупили в Польше.

Создается впечатление, что нынешние чиновники, ответственные за создание ледокола будущего, озабочены лишь текущими проблемами, не заботясь о совершенствовании техники, забыв о понятии «научно-технический прогресс». Вот уж действительно: «А после нас хоть потоп!»

Финны опережают!

Целесообразность использования для наружной обшивки ледоколов плакированной стали подтверждается также опытом финских судостроителей, пользующихся мировым авторитетом в области ледоколостроения. Хотя ранее эффективность применения нержавеющего ледового пояса для перспективных линейных ледоколов была обоснована в России ЦНИИМФом в 1983 г., когда разрабатывались требования к мелкосидящим ледоколам класса «Таймыр», финны в 1986 г. первые построили для Балтийского моря новейший ледокол «Отсо», оснащенный ледовым поясом из компаунд-листов с наружным слоем из нержавеющей стали и электрохимической катодной защитой. Вслед за «Отсо» был построен второй серийный ледокол – «Контио», также с нержавеющим ледовым поясом.

Обосновывалось применение на ледоколах нового поколения нержавеющей стали стремлением сохранить гладкий корпус в течение всего срока службы ледокола и, соответственно, предотвратить падение ледопроходимости, приводящее к существенному снижению эффективности работы ледокола с увеличением срока эксплуатации.

По данным проведенного финской судостроительной компанией «Вяртсиля Морская техника» исследования влияния шероховатости поверхности корпуса судна на ледовое сопротивление и изучения средств защиты от коррозии были сделаны следующие основные выводы:

- несмотря на применение красочных покрытий, шероховатость поверхности корпуса, то есть число AHR (Average Hull Roughness), увеличивается в среднем на 100 мкм в год;

- применение достаточно эффективной системы катодной защиты позволяет уменьшить скорость нарастания шероховатости до величины, примерно равной 25 мкм в год;

- на основе натурных испытаний ледоколов «Капитан Драницын» и «Капитан Николаев» на реке Енисей в 1981 году было установлено, что ледовое сопротивление растет примерно на 6-7% в год.

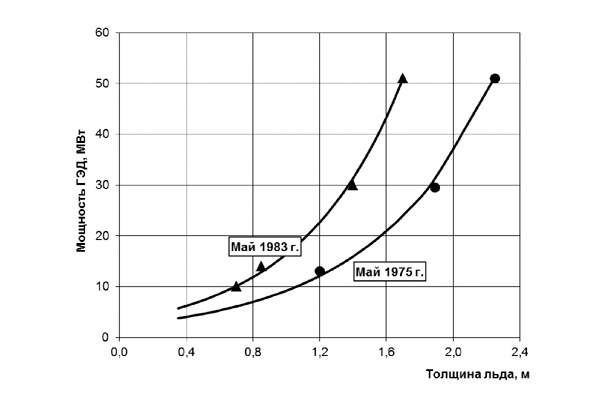

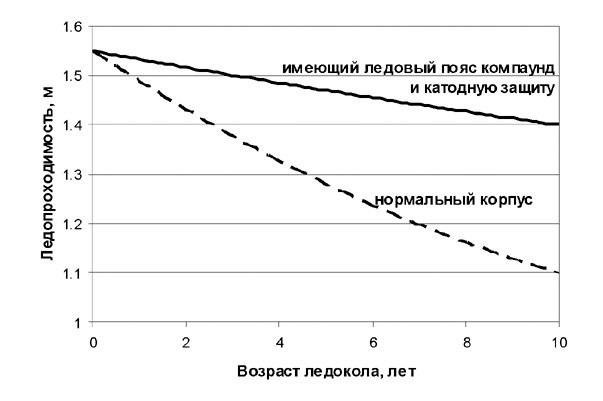

Результаты выполненной фирмой «Вяртсиля Морская техника» сравнительной оценки влияния срока службы на падение ледопроходимости применительно к ледоколам типа «Капитан Сорокин» с незащищенным существующим корпусом из гомогенной стали и в случае применения на ледоколе ледового пояса из плакированной стали и ЭХЗ представлены на рис. 9.

Рис. 9. Влияние срока службы л/к «Капитан Сорокин» на ледопроходимость

Полученные финскими судостроителями результаты явились достаточно убедительным доказательством необходимости принятия мер по предотвращению коррозии обшивки корпуса ледоколов и, как следствие, катастрофического падения ледопроходимости в процессе эксплуатации, подтвердив тем самым актуальность и своевременность решения данной проблемы применительно к отечественным атомным ледоколам.

Представляет интерес выполненная финскими коллегами оценка окупаемости катодной защиты на примере издержек на покрасочные работы корпуса ледокола ледостойким покрытием на эпоксидной основе применительно к эксплуатации в Балтийском море.

На финских ледоколах «Сису» и «Урхо» было проведено сравнение затрат на покраску подводной части корпуса, продолжавшееся четыре года. Это однотипные суда, работающие в похожих ледовых условиях. Ледокол «Сису» оборудован системой катодной защиты. Оба ледокола ставились в док ежегодно с 1983 по 1986 год. Подводные части корпуса с поврежденной окраской подвергались пескоструйной очистке и красились «Инертой-160». Сравнение, касавшееся только расходов на пескоструйную обработку и покраску, исключая затраты на док, показало общую экономию для «Сису» в 105 000 американских долларов. В данном случае система катодной защиты окупила себя примерно за три года.

Как известно, после выполнения финской стороной всех упомянутых исследований и натурных экспериментов в 1990 г. по решению Минморфлота СССР состоялось переоборудование фирмой «Вяртсиля Морская техника» ледокола «Капитан Николаев», у которого с целью повышения ледопроходимости была заменена носовая оконечность и применена плакированная сталь в районе ледового пояса и носового заострения. Судоводители с удовлетворением восприняли достоинства нержавеющего корпуса. Ледокол практически не клинился и легко сходил с торосов при работе ударами. Единственным недостатком переоборудованного ледокола явилось ухудшение его мореходности из-за чрезмерного развала носовых шпангоутов у модифицированной оконечности. Однако это не имеет отношения к обсуждаемому вопросу обеспечения гладкого корпуса ледоколов.

На рис. 10 представлено фото ледокола «Капитан Николаев» во время осмотра и освидетельствования в доке Мурманского СРЗ в октябре 2000 г. Во время десятилетней эксплуатации ледокола после его переоборудования ЭХЗ практически находилась в нерабочем состоянии. По результатам осмотра было установлено зеркальное состояние плакированных листов и одновременно обнаружены отдельные язвины глубиной до 20-25 мм ниже плакированного листа в поясьях из гомогенной стали. Также имел место язвенный износ в соединениях с плакированным поясом. Конечно, была выполнена подварка сварных швов и наплавка язвин на наружной обшивке. Однако это никоим образом не должно вносить сомнения в необходимость применения электрохимической защиты корпуса, в частности атомных ледоколов с обшивкой из высокопрочной стали типа АБ, в наибольшей степени подверженной коррозионно-эрозионному разрушению в морской воде, как было отмечено выше.

Рис. 10. Ледокол «Капитан Николаев» через 10 лет после переоборудования

При этом следует еще раз обратить внимание на наметившуюся тенденцию продления сроков службы ледоколов, учитывая, с одной стороны, их дороговизну и с другой – достаточно хорошую сохранность прочного корпуса по опыту многолетней эксплуатации. Так, согласно Техническому заданию на проектирование и строительство нового универсального двухосадочного атомного ледокола по проекту 22220 его срок службы вместо традиционных 25 лет предусмотрен равным 40 годам.

Наши северные соседи пошли еще дальше. Недавно объявлено, что финское правительство заказало ледокол нового поколения для Балтийского моря со сроком службы 50 лет. Суммарная мощность ледокола с двумя кормовыми винторулевыми колонками и одной носовой составляет 19 МВт, расчетная ледопроходимость – около 2,0 м. На рис. 11 показан внешний вид ледокола.

Рис. 11. Внешний вид нового финского ледокола

Для сохранения проектной ледопроходимости нового финского ледокола и, соответственно, высокой проводоспособности в течение всего 50-летнего срока службы его ледовый пояс будет выполнен из нержавеющей стали с электрохимической защитой остальной подводной части корпуса.

Таким образом, финские судостроители оперативно переняли российский опыт эксплуатации ледоколов в Арктике и обоснованную в начале 80-х годов идею применения плакированной стали для наружной обшивки корпуса мощных ледоколов. Создается впечатление, что современные наследники отечественного судостроения, равно как и заказчик, не усвоили уроков богатого опыта эксплуатации и обеспечения надежной и безопасной работы атомных ледоколов предыдущего поколения и отказываются от применения на новом ледоколе плакированной стали ради ухода от сиюминутных проблем, связанных с поставкой этой стали и ЭХЗ, не представляя, какие трудности в эксплуатации и экономические потери ожидают ледокольщиков по мере старения ледоколов. Падение с возрастом производительности этих судов будет неизбежно вызывать дополнительную потребность в ледоколах.

Не слишком затратно?

Морской флот №4 (2014)

| Вернуться к разделу | Судостроение |