Коэрцитиметрия в системе менеджмента качества

22.05.2017

Судостроение

Разработка и внедрение инновационных технологий – составная часть менеджмента качества продукции. В судостроении критерием качества является повышение безопасности мореплавания. Среди путей повышения качества мореплавания – непрерывный мониторинг прочности корпуса судна, особенно в продольном направлении.

Александр Гадеев, д.ф.н., профессор, проректор ФГБОУ ВО «Керченский государственный морской технологический университет»

Алексей Иванов, директор по качеству ООО «Судостроительный завод «Залив», г. Керчь

Александр Максимов, к.т.н., доцент ФГБОУ ВО «Керченский государственный морской технологический университет»

Игорь Шевченко, гл. метролог ООО «Судостроительный завод «Залив», г. Керчь

Элемент безопасности судоходства

В материалах ХII Международного семинара «Качественное судоходство: стандарт ХХІ века», проходившего в 2009 г. в Санкт-Петербурге, в докладе генерального директора Российского морского регистра «Системный подход к обеспечению безопасности: тенденции и приоритеты развития» отмечалось, что аварийность по причине дефектов корпуса составляет почти 42% из всех видов аварийных ситуаций.

Комитет по безопасности на море (MSC) Международной морской организации (IMO ) 6 июня 1994 г. представил «Рекомендации по установке систем мониторинга напряжений корпуса судна для повышения безопасности судов, перевозящих сухие грузы навалом»(MSC/Circ.646.1994.Recommendation for the fitting of Hull Streess Monitoring Systems).

Мониторинг продольной прочности корпуса судна в процессе эксплуатации является одним из элементов безопасного судоходства. В настоящее время на судах устанавливаются системы датчиков, фиксирующие напряженно-деформированное состояние корпуса: тензорезисторные, магнитоупругие, волоконно-оптические и другие. Эти датчики надежно определяют напряженно-деформированное состояние корпуса судна. Однако по этим данным нельзя оценить состояние металла корпуса судна и прогнозировать возможность дальнейшей эксплуатации. В процессе волнения, погрузки или выгрузки металл корпуса испытывает знакопеременные нагрузки, что приводит к усталости. Процесс усталости состоит в том, что в металле возникают микродефекты, снижающие прочность стали. Поэтому даже при напряжениях в корпусе, ниже заложенных по проекту, может произойти разрушение. Дефекты структуры металла при усталости способствуют снижению пластичности и вязкости (в частности, хладноломкости), и разрушение происходит без видимых следов предварительной пластической деформации.

Коэрцитиметрия – определение коэрцитивной силы стали

Для кардинального решения проблемы определения напряженно-деформированного состояния корпуса и оценки остаточного ресурса металла могут быть применены неразрушающие методы контроля. Исследованиями установлено, что из всех методов неразрушающего контроля (акустические, магнитные, токовихревые и др.) магнитные характеристики обладают наилучшей чувствительностью к изменению структуры и механических свойств металла. Магнитный метод применения для ферромагнитных материалов, в том числе для конструкционной углеродистой и низколегированной стали. Из магнитных методов наибольшее распространение получила коэрцитиметрия, т.е. определение коэрцитивной силы стали. Коэрцитивная сила является более структурно-чувствительной характеристикой, чем, например, электросопротивление или скорость акустических волн в металле. Например, при одноосном растяжении низколегированной стали 09Г2 (судовая корпусная сталь) до 5% коэрцитивная сила возрастает на 40%, при этом электросопротивление и скорость акустических волн изменяется не более чем на 10%.

Сотрудниками Херсонской морской академии выполнены измерения коэрцитивной силы на теплоходе типа «река-море» «Сибирский-2101», который находился в ремонте на Херсонском судостроительном заводе. Измерения были проведены в комингсе трюмов №1-4, который расположен от шпангоута №50 в кормовой части, до шпангоута №210 – в носовой части и является верхней несущей балкой продольной прочности. Результаты измерений показали, как изменяются уровень коэрцитивной силы по длине корпуса судна. По мнению авторов, наибольшие значения коэрцитивной силы соответствуют большей деградации металла. Измерения, выполненные на левом и правом бортах, показали практическую симметричность показаний. Это соответствует теоретическим расчетам.

Однако в этих работах не учитывался уровень исходного состояния значения коэрцитивной силы металла корпуса судна. Технология постройки корпуса судна в целом состоит в том, что из листового проката, раскроенного заданной формы, сваривается конструкция. Затем несколько конструкций свариваются в отсек корпуса, а после этого происходит соединение отсеков с получением корпуса судна. Все перечисленные технологические операции производятся сваркой. При сварке (даже при соблюдении технологических режимов) в конструкции неизбежно возникают остаточные механические напряжения І и II рода, величину и распределение которых достоверно невозможно рассчитать. Таким образом, эволюция напряженно-деформированного состояния металла от листового проката до готового изделия в настоящее время не учитывается. Поэтому наиболее корректно будет уже на стадии раскроя листов отмечать места замеров коэрцитивной силы в течение всего времени эксплуатации судна.

Кроме указанного технологического фактора, влияющего на значения коэрцитивной силы стали, может оказывать влияние химический состав в пределах данной марки стали.

Например, на судостроительном заводе «Залив» толстолистовой прокат для изготовления корпуса судна поступает от 5-6 заводов-изготовителей. На этих заводах могут быть разные поставщики железной руды, способы выплавки стали и температурно-деформационные режимы прокатки.

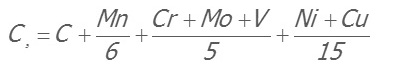

Проанализировано влияние химического состава на механические свойства стали различных поставщиков толстолистового проката на керченском судостроительном заводе «Залив». Химический состав стали оценивали по величине углеродного эквивалента, рассчитываемого по формуле:

, (1)

, (1)

где C, Mn, Cr, Mo, V, Ni и Cu, соответственно, содержание элементов углерода, марганца, хрома, молибдена, ванадия, никеля и меди, выраженное в процентах. В результате математической обработки массива данных по каждому заводу-поставщику и по всем вместе не установлено существенной разницы. Поэтому математическая обработка велась без учета поставщика. Получены следующие уравнения регрессии:

σв = 414,6 – 4,26h + 249,1Сэ + 13,65(h ∙ Сэ), (2)

σт = 963 – 67,17h – 1798,8Сэ + 210,6(h ∙ Сэ), (3)

δ = 72,8 – 3,51h – 118,4Сэ + 106463(h ∙ Сэ), (4)

где σв – временное сопротивление разрыву, МПа;

σт – предел текучести, МПа;

δ – относительное удлинение, %;

h – толщина листового проката.

По критерию Фишера все уравнения адекватны реальным данным на уровне достоверности не менее 99%. Параметры уравнений значимо отличаются от нуля (по критерию Стьюдента) при уровне достоверности не менее 95%.

Таким образом, установлена достаточно тесная функциональная связь между временным сопротивлением разрыву, пределом текучести, относительным удлинением с одной стороны и величиной углеродного эквивалента и толщиной проката с другой стороны.

Установлено, что зависимость между величиной углеродного эквивалента и коэрцитивной силой выражается корреляционным уравнением:

Hc = 97,8Сэ + 90, (5)

где Hc – значение коэрцитивной силы, А/м;

Сэ – углеродный эквивалент, %.

Полученные данные показывают, что применение коэрцитиметрии для определения остаточного ресурса металла в процессе эксплуатации предполагает знание исходного значения коэрцитивной силы в конкретном месте листового проката. Кстати, определение механических свойств толстолистового проката на металлургических заводах производится на пробах, отобранных от 1-3 листов данной партии металла. Поэтому исходные значения механических свойств и коэрцитивной силы должны быть получены на образцах, отобранных от листового проката. Следующий замер необходимо провести после ходовых испытаний при сдаче судна в эксплуатацию. Последующие замеры проводятся периодически по составленному графику. Все полученные замеры (начиная с первого) заносятся в специальный журнал. Количество мест замеров коэрцитивной силы определяется на стадии проектирования судна. Таким образом, составляется магнитный паспорт судна, по данным которого можно определить остаточный ресурс металла и время до его разрушения.

Выводы и предложения

В настоящее время в России выпускается ряд стационарных и портативных структуроскопов, определяющих коэрцитивную силу стали, – коэрцитиметров. Коэрцитиметр состоит из электронного блока – структуроскопа и феррозондового преобразователя – щупа, соединенных между собой кабелем.

Например, портативный коэрцитиметр КИМ-2М имеет сертификат Госстандарта России RU.C.28.003.А №12287, сертификат о типовом одобрении Российского морского регистра судоходства № 12.00138 от 10.05.2012, зарегистрирован в Государственном реестре средств измерений №22977-02 и рекомендован к применению в Российской Федерации. Прибор имеет встроенный аккумулятор. Масса прибора с элементом питания – 1,2 кг.

Очень важно, что коэрцитивную силу ферромагнитного материала можно измерять при наличии на поверхности металла диамагнитного покрытия толщиной до 6 мм (слои краски, ржавчина, окалина и пр.). Это большое преимущество, например, перед акустическим способом, где должен быть достаточно хороший контакт между датчиком и исследуемой поверхностью металла. В ряде случаев для хорошего контакта акустического датчика с поверхностью металла используется специальная жидкость.

Имеется нормативная международная и национальная база для определения структуры и механических свойств стали магнитным методом:

– Международный стандарт ИСО 4301, часть 1-5;

– ГОСТ 21104-75. Контроль неразрушающий. Феррозондовый метод;

– ГОСТ 30415-96. Сталь. Неразрушающий контроль механических свойств и структуры металлопродукции магнитным методом;

– ГОСТ 24497-2-2009. Контроль неразрушающий. Метод магнитной «памяти» металла;

– ГОСТ Р52081-2003. Контроль неразрушающий. Метод магнитной «памяти» металла. Принципы и определения.

Учитывая все вышеизложенное, предлагается для определения напряженно-деформированного состояния корпуса судна и остаточного ресурса металла ввести магнитный паспорт судна. Для этого устанавливаются определенные места корпуса, в которых с момента приемки судна в эксплуатацию и во время эксплуатации периодически измеряется коэрцитивная сила и заносится в специальный формуляр – магнитный паспорт судна. Анализируя изменение полученных данных во времени, можно сделать вывод о величине механических напряжений и об остаточном ресурсе металла. Зная это, можно спрогнозировать время до возможного разрушения и принять соответствующие меры.

Указанные коэрцитиметры могут быть встроены в автоматическую систему датчиков для непрерывного или дискретного контроля качества металла и определения внутренних напряжений в корпусе судна.

Аналогичным образом можно определить остаточный ресурс подъемного судового оборудования и тяжело нагруженных элементов судовых силовых установок.

Таким образом, применение коэрцитиметрии и введение магнитного паспорта судна для корпуса и других тяжело нагруженных элементов агрегатов позволит повысить безопасность мореплавания.

Морской флот №4 (2016)